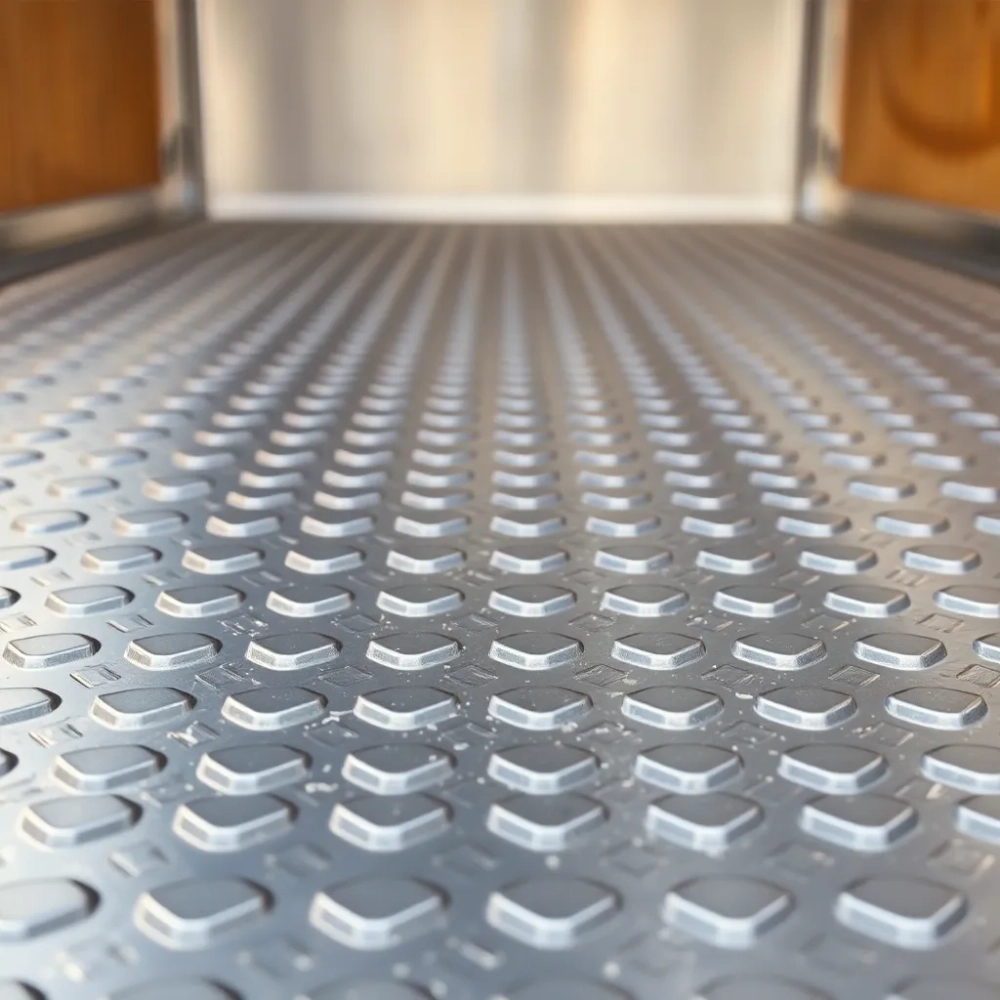

Blacha na podłogę do przyczepki samochodowej – jak wybrać i zamontować

Decyzja o tym, jaką blachę położyć na podłogę przyczepki do ładunków sypkich, to nie jest banał. Kluczowe dylematy: czy wybrać 3 mm czy 4 mm, jak zaprojektować podparcie ramą 40x40x3 mm oraz jak zabezpieczyć spawy przed korozją. Do tego dochodzi koszt — nowa blacha kontra blacha z odzysku — i pytanie, ile przygotowania i spawów naprawdę będzie potrzebne, by podłoga wytrzymała regularny transport gruzu.

- Grubość blachy a obciążenie przyczepki 4–4,5 t

- Sposób montażu i podparcia podłogi 40x40x3 mm

- Zabezpieczenia antykorozyjne i sposób spawania

- Mocowanie poprzeczek i wpływ na trwałość konstrukcji

- Kontrola jakości spawów i przygotowanie antykorozyjne

- Blachy z odzysku: koszty, stan materiału i obróbka

- 3 mm vs 4 mm: kiedy wybrać którą grubość

- Blacha na podłogę do przyczepki samochodowej — Pytania i odpowiedzi

Poniżej porównanie najczęściej stosowanych grubości, masy i orientacyjnych kosztów nowych arkuszy oraz blach ze złomu:

| Grubość (mm) | Masa (kg/m²) | Szac. cena nowa (PLN/m²) | Cena ze złomie (PLN/m²) | Zastosowanie / uwagi |

|---|---|---|---|---|

| 2 | ~15,7 | ~100–140 | ~30–50 (2–3 zł/kg) | Light duty; lekkie ładunki, niezalecane do gruzu. |

| 3 | ~23,6 | ~150–190 | ~50–75 | Uniwersalna; do lżejszych prac i okazjonalnego gruzu. |

| 4 | ~31,4 | ~200–260 | ~65–95 | Rekomendowana do gruzu i częstego użytkowania. |

| 4 (S355) | ~31,4 | ~240–320 | — | Lepsza wytrzymałość; wyższa cena, mniejsza masa całkowita przy tej samej nośności. |

Patrząc na tabelę, widać prosty rachunek: 1 mm blachy waży ~7,85 kg/m². Przy 4 mm mamy ~31,4 kg/m². Cena ze złomie (2–3 zł/kg) obniża koszt materiału nawet o połowę, lecz stan blachy i konieczność obróbki mogą skasować oszczędność. Dla przyczepki 4–4,5 t z gruzu wybór 4 mm będzie bezpieczniejszy; 3 mm wystarczy do lżejszych zastosowań, ale przy intensywnej eksploatacji pojawi się potrzeba wzmocnień.

Grubość blachy a obciążenie przyczepki 4–4,5 t

Najważniejsza informacja na początek: jeżeli zamierzasz przewozić gruzu regularnie, wybierz 4 mm. Różnica masy między 3 a 4 mm to ~7,85 kg/m², ale różnica w odporności na odkształcenie jest większa. 3 mm może się ugiąć pod punktowym obciążeniem, szczególnie przy dynamicznych manewrach.

Zobacz także: Jaka blacha na podłogę przyczepy? 4 mm ryflowana

Przy rozkładzie ładunku równomiernym 3 mm spokojnie wystarczy na krótsze kursy i mniejsze ładunki. Gdy ładunek jest sypki i niejednorodny — kamienie, cegły — punktowe naciski rosną i 3 mm szybciej pokaże zmęczenie materiału. Zdarza się, że 3 mm będzie działać kilka sezonów, ale nie licz na to bez wzmocnień.

Jeżeli rozważasz zakup blachy z złomie, sprawdź utratę grubości wskutek korozji. Nawet wymiana jednego arkusza na nowy 4 mm potrafi przedłużyć żywotność podłogi. Przy masie całkowitej przyczepki i regulacjach bezpieczeństwo powinno być priorytetem; lepiej mieć zapas niż naprawy na trasie.

Sposób montażu i podparcia podłogi 40x40x3 mm

Rama 40x40x3 mm to standardowe rozwiązanie wspierające podłogę. Klucz to rozstaw poprzeczek — 300–400 mm między osiami dla gruzu. Podpory muszą być spawane i punktowo przykręcone do ramy głównej, by obciążenia przenosiły się równomiernie.

Zobacz także: Jaka blacha na podłogę wywrotki? Wybór najlepszych materiałów i ich właściwości

Krok po kroku — montaż podłogi

- Zmierz i przygotuj arkusze (zapas 10–20 mm na krawędziach).

- Przytnij i odtłuść krawędzie.

- Ustaw ramę 40x40x3 mm co 300–400 mm i przymocuj tymczasowo.

- Spawaj punktowo, kontroluj wypaczanie, potem pełne przetkanie.

- Uszczelnij spawy i nałóż podkład antykorozyjny.

Złącza krawędzi najlepiej zrealizować na spaw, z dodatkowymi kątownikami przy krawędziach. Jeżeli chcesz uniknąć spawów na powierzchni, stosuj nitowanie lub bolce z podkładkami, ale pamiętaj — to dodaje prac i wagę. Całość trzeba tak zaplanować, by podłogę dało się wymienić, gdy zajdzie taka potrzeba.

Zabezpieczenia antykorozyjne i sposób spawania

Przyczepka jeździ w wilgoci i soli, więc zabezpieczenie to podstawa. Czyszczenie, odtłuszczenie i nałożenie podkładu cynkowego lub epoksydowego znacząco wydłużą żywotność stali. Farba nawierzchniowa to nie tylko estetyka — to bariera dla rdzy.

Zobacz także: Jakie blachy na podłogę do rozrzutnika - Wybór, właściwości i zastosowanie

Sposób spawania wpływa na lokalne naprężenia i odporność powłoki. Spawy MIG/MAG dają szybkie, czyste złącza; elektroda pozwala na dotarcie w trudniejsze miejsca. Ważne jest, aby po spawaniu osuszyć i odtłuścić przetkane krawędzie przed malowaniem — inaczej będzie korozja pod powłoką.

Usuwanie odprysków, szlifowanie i aplikacja taśmy uszczelniającej na spawach pomoże, by podłoga długo służyła. Nawet dobre zabezpieczenie nie zastąpi solidnej konstrukcji, ale pozwoli uniknąć szybkiej utraty grubości i dziur, które są kosztowne w naprawie.

Zobacz także: Blachy na podłogę do przyczepy gr 3mm: Wybierz i Zamów 2025

Mocowanie poprzeczek i wpływ na trwałość konstrukcji

Poprzeczki przenoszą siły z podłogi na ramę. Ich rozstaw i sposób mocowania decydują o ugięciu. Zbyt rzadko rozmieszczone poprzeczki zwiększają ryzyko przepukliny pod ciężkim kamieniem.

Mocowanie na spaw zapewnia sztywność, ale przy naprawie jest mniej wygodne. Śruby z podkładkami pozwalają na wymianę elementów bez cięcia całej ramy. W newralgicznych miejscach, przy osi i zawieszeniu, daj dodatkowy profil lub wzmocnienie.

Wpływ rozkładu ładunku jest prosty: mniejsze rozstawy poprzeczek to mniejsze ugięcie. Dobre projektowanie to kompromis między masą a wytrzymałością — używając profili 40x40x3 mm można uzyskać trwałość, która spokojnie udźwignie przyczepkę obciążoną gruzu.

Kontrola jakości spawów i przygotowanie antykorozyjne

Kontrola zaczyna się od wizualnej inspekcji: brak pęknięć, porowatości i przetopu. Prosty test penetracyjny ujawni nieszczelności. Dla krytycznych połączeń warto wykonać badanie nieniszczące — ultradźwiękowe lub magnetyczne.

Dokumentuj parametry spawania: prąd, gaz, rodzaj elektrody — to ważne przy powtarzalności. Każdy spaw powinien być oczyszczony przed malowaniem i zabezpieczony antykorozyjnie natychmiast po schłodzeniu. Takie przygotowanie sprawi, że malowanie nie złuszczy się po pierwszym transporcie piasku czy żwiru.

Kontrola po montażu obejmuje próbne obciążenie i sprawdzenie ugięcia. Jeśli spawy pękają, trzeba reagować natychmiast. Lepsza prewencja niż późniejsze naprawy — i zwykle tańsza.

Blachy z odzysku: koszty, stan materiału i obróbka

Blachy ze złomie kuszą ceną: około 2–3 zł/kg. Na papierze oszczędność jest spora — przykładowo 4 mm z złomu może kosztować 65–95 PLN/m² zamiast 200–260 PLN nowej. Jednak tu wchodzi stan materiału i cena obróbki.

Jeśli powierzchnia jest dziurawa lub miejscowo przerdzewiała, trzeba liczyć koszty cięcia, szlifowania i spawania łatek. Obróbka może dodać 50–150 PLN do każdego arkusza. Dlatego czasem lepiej kupić nową blachę niż naprawiać kilka arkuszy z złomie.

Gdy znajdziesz czysty, gruby arkusz — złomie może być trafionym wyborem. Ale sprawdź grubość miernikiem; nie kupuj według oku. Jeśli planujesz podłogę, warto kupić tyle blach, by wymiany odbywały się rzadziej.

3 mm vs 4 mm: kiedy wybrać którą grubość

Krótko: 3 mm wystarczy do lekkich i okazjonalnych zastosowań. 4 mm kupić, gdy transportujesz gruzu często, chcesz mniejszej konserwacji i większej rezerwy trwałości. 4 mm to inwestycja, która spokojnie zwróci się w mniejszych naprawach i dłuższym czasie użytkowania.

Przykłady zastosowań: jeśli przyczepa przewozi meble, drewno czy sprzęt — 3 mm będzie okej. Jeśli to praca ciężka, brukarstwo, wywózka gruzu — 4 mm to wybór bez dyskusji. Nawet przy jednorazowych dużych ładunkach lepiej dać 4 mm — amortyzacja i bezpieczeństwo jadą razem.

Porównaj koszty: różnica ceny nowej blachy 3→4 mm to ~40–70 PLN/m², czyli przy standardowym arkuszu kosztowa różnica może być jednorazowa. Weź pod uwagę wagę całkowitą pojazdu, plan użytkowania i dostępność serwisu. Decyzja powinna być pragmatyczna, nie emocjonalna — choć trochę humorem też nie zaszkodzi.

Blacha na podłogę do przyczepki samochodowej — Pytania i odpowiedzi

-

Pytanie: Jaka grubość blachy najlepiej sprawdzi się na podłogę przyczepki 1‑osiowej o masie 4–4,5 t?

Odpowiedź: Dla ładunku 4–4,5 t zaleca się użycie 4 mm blachy; 3 mm może być zbyt cienka przy większych obciążeniach i dynamicznych siłach podczas jazdy.

-

Pytanie: Czy 3 mm blachy może wystarczyć przy lekkich ładunkach?

Odpowiedź: Tak w lekkich zastosowaniach, ale dla sypkich materiałów i długotrwałego użytkowania lepiej wybrać 4 mm.

-

Pytanie: Jak zapewnić trwałość podłogi i zapobiegać ugnięciom podczas jazdy z ciężkim ładunkiem?

Odpowiedź: Wymagane są dodatkowe podpory boczne i ramka 40 x 40 x 3 mm, mocne mocowanie poprzeczek, oraz właściwe zabezpieczenie antykorozyjne przed montażem i solidne spawy.

-

Pytanie: Czy lepiej kupować blachę nową czy używaną i jakie są koszty?

Odpowiedź: Używana blacha może być tańsza (około 2–3 zł/kg), lecz trzeba zwrócić uwagę na stan materiału i koszty obróbki oraz zabezpieczenia przed rdzą; często lepiej rozważyć nową, zwłaszcza przy dłuższej eksploatacji.