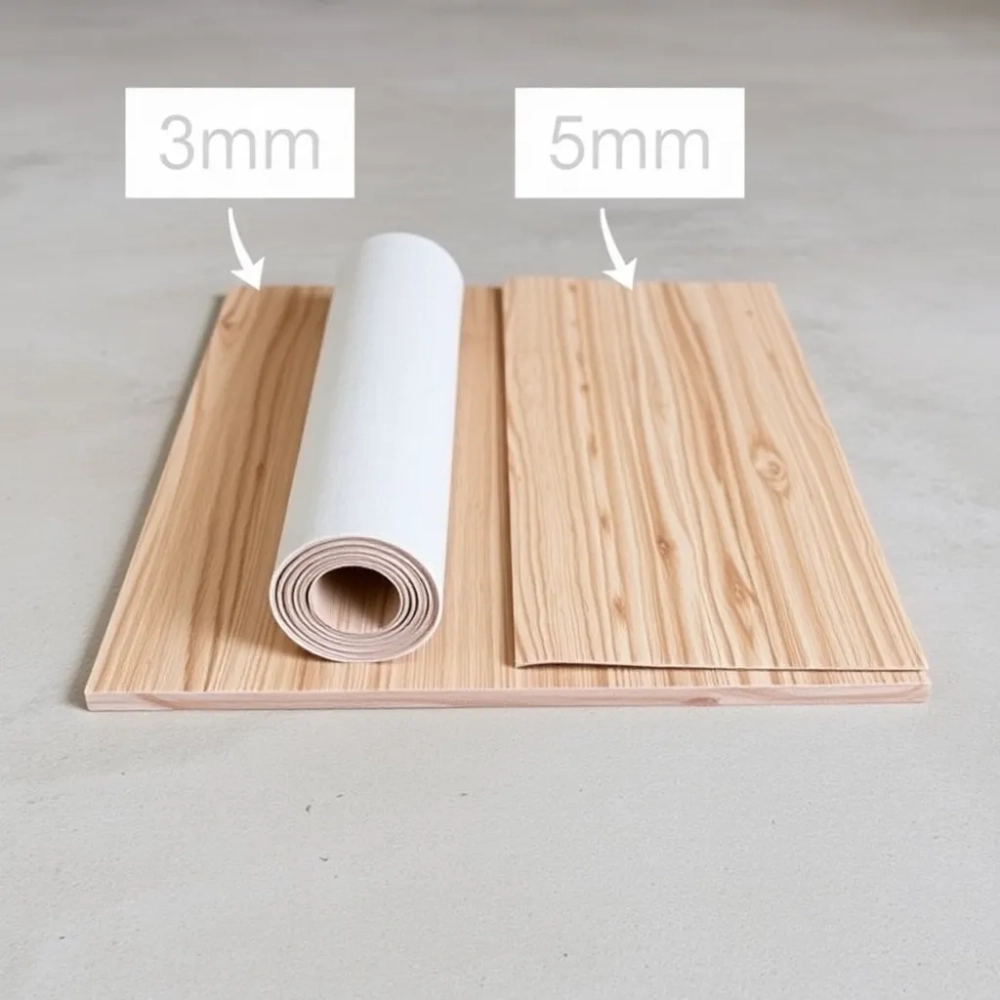

Jaki Podkład Pod Panele: 3 mm Czy 5 mm? Porównanie i Wybór (2025)

Wybór idealnych paneli podłogowych to dopiero początek podróży ku wymarzonej podłodze; prawdziwy fundament sukcesu tkwi w szczegółach, a konkretnie – w dobrze dobranym podkładzie. Kwestia, jaki podkład pod panele 3 czy 5 mm będzie najlepszym rozwiązaniem, zaprząta głowy wielu, a prosta, choć wymagająca rozwinięcia odpowiedź brzmi: kluczowe znaczenie ma stan podłoża. Ten pozornie skromny element ma gigantyczny wpływ na komfort użytkowania, akustykę oraz długowieczność naszej posadzki, działając jak niewidzialna warstwa ochronna i wspierająca.

- Rola Grubości Podkładu w Niwelowaniu Nierówności Podłoża

- Podkład 3 mm i 5 mm a Ogrzewanie Podłogowe – Opór Cieplny

- Izolacja Akustyczna: Czy Grubość Podkładu Ma Znaczenie?

- Jak Grubość Podkładu Wpływa na Trwałość Paneli?

Zanurzając się głębiej w temat, analizy dostępnych na rynku rozwiązań uwidaczniają wyraźne różnice w parametrach technicznych, które wykraczają poza samą grubość. Choć często intuicja podpowiada "grubsze znaczy lepsze", rzeczywistość okazuje się bardziej złożona. Warto spojrzeć na to, co mówią specyfikacje techniczne i doświadczenia instalatorów.

| Parametr | Podkład 3 mm | Podkład 5 mm | Jednostka / Uwagi |

|---|---|---|---|

| Zdolność niwelowania nierówności (max zalecane) | do ok. 1.5 mm na 2 m | do ok. 2.5-3.0 mm na 2 m | mm / dotyczy niewielkich lokalnych uchybień, nie ogólnej krzywizny |

| Współczynnik oporu cieplnego (R) | 0.04 - 0.08 (dla materiałów niskooporowych) | 0.06 - 0.12 (dla materiałów niskooporowych) | m²K/W / niższy R oznacza lepsze przewodzenie ciepła dla ogrzewania podłogowego |

| Współczynnik izolacji akustycznej (Lw) | 10 - 18 dB (dla standardowych pianek/XPS) | 12 - 20 dB (dla standardowych pianek/XPS) | dB / wyższa wartość Lw oznacza lepszą redukcję dźwięków uderzeniowych; materiały PUM/korek dają 19-23 dB dla 3mm i 21-25+ dB dla 5mm |

| Odporność na ściskanie (CS) | 50 - 400 kPa | 50 - 400+ kPa | kPa / kluczowa dla trwałości paneli, wartość niezależna od grubości, zależy od materiału; PUM oferuje CS 200-400+ kPa |

| Orientacyjna cena (niższe materiały) | 3 - 10 PLN/m² | 5 - 15 PLN/m² | PLN/m² / ceny różnią się w zależności od materiału i producenta |

| Orientacyjna cena (wyższe materiały) | 20 - 40+ PLN/m² (PUM/korek) | 30 - 60+ PLN/m² (PUM/korek) | PLN/m² / podkłady specjalistyczne są znacząco droższe |

Analizując powyższe dane, widać wyraźnie, że choć grubość ma swoje znaczenie, często jest to drugorzędny czynnik w porównaniu do rodzaju materiału i jego specyficznych właściwości. Na przykład, 5 mm standardowej pianki polietylenowej może oferować nieco lepsze niwelowanie i izolację akustyczną niż jej 3 mm odpowiednik, ale nadal będzie ustępować 3 mm podkładowi poliuretanowo-mineralnemu pod kątem oporu na ściskanie czy przewodnictwa cieplnego. Każdy ma swój charakter i swoje zadania, a wybór musi być świadomy.

Ostateczny werdykt nie opiera się więc jedynie na różnicy dwóch milimetrów grubości, ale na całościowym spojrzeniu na warunki panujące na budowie, wymagania przyszłych użytkowników oraz oczywiście budżet inwestycji. To jak wybór narzędzia – młotek i śrubokręt są różne, a obu potrzebujesz do innej pracy. Tak samo jest z podkładami; każdy projekt podłogowy wymaga indywidualnego podejścia i precyzyjnego doboru, by spełnić pokładane w nim nadzieje.

Zobacz także: Podkład polistyrenowy pod panele podłogowe - 2025

Rola Grubości Podkładu w Niwelowaniu Nierówności Podłoża

Podłoże pod panelami podłogowymi rzadko bywa idealnie gładkie niczym stół operacyjny; częściej przypomina nieco pagórkowaty teren, pełen mikro-nierówności, rys czy lokalnych wzgórków po jastrychu. Te niedoskonałości, nawet pozornie drobne, stanowią poważne zagrożenie dla trwałości ułożonej posadzki, wprowadzając naprężenia w systemie click i przyspieszając zużycie krawędzi paneli.

Rolą podkładu jest częściowe zneutralizowanie tych uchybień, stworzenie bardziej wyrównanej płaszczyzny, na której panele będą stabilnie spoczywać. Działa on trochę jak amortyzator i warstwa adaptacyjna, dopasowując się do kształtu podłoża i wypełniając drobne zagłębienia, jednocześnie zapobiegając osiadaniu paneli na lokalnych wypukłościach.

Kluczowym parametrem określającym zdolność podkładu do niwelowania nierówności jest często jego grubość, ale w tandemie z odpornością na ściskanie (CS). Podkład o większej grubości, np. 5 mm w porównaniu do 3 mm, teoretycznie ma większy potencjał do mostkowania czy wypełniania niewielkich luk, jednak tylko jeśli jest wykonany z odpowiedniego materiału, który nie skompresuje się zanadto pod ciężarem paneli i mebli.

Zobacz także: Podkład pod panele: Którą stroną kłaść? (Poradnik 2025)

Typowe podkłady z pianki polietylenowej (PE) lub polistyrenu ekstrudowanego (XPS) o grubości 3 mm zazwyczaj radzą sobie z nierównościami do około 1-1.5 mm na długości 2 metrów. Ich grubsze, 5 mm odpowiedniki mogą zniwelować nieco większe różnice, dochodzące do 2-3 mm, pod warunkiem, że podłoże spełnia ogólne normy dotyczące płaskości (np. max 2-3 mm odchyłu na 2m długości).

Istnieją materiały, takie jak podkłady poliuretanowo-mineralne (PUM) czy gęsty korek, które charakteryzują się znacznie wyższą gęstością i odpornością na ściskanie (CS często powyżej 200-300 kPa, podczas gdy standardowe pianki mają 50-100 kPa). Nawet w wersji 3 mm, taki podkład o wysokim CS może efektywniej radzić sobie z lokalnymi wypukłościami i zapadnięciami niż grubszy, ale bardziej miękki materiał.

Wyższa gęstość podkładu, zwłaszcza w połączeniu z odpowiednią grubością (np. 5 mm PUM), zapewnia stabilniejsze podparcie dla paneli. Oznacza to, że podkład mniej odkształca się pod obciążeniem, lepiej przenosząc naciski na podłoże i chroniąc zamki paneli przed naprężeniami zginającymi.

Zobacz także: Czy podkład pod panele można dać podwójny?

W przypadku znacznych nierówności podłoża, przekraczających kilka milimetrów na metr bieżący, nawet podkład o grubości 5 mm wykonany z najlepszego materiału nie będzie cudownym rozwiązaniem. Żaden podkład nie zastąpi właściwego przygotowania podłoża poprzez wylewkę samopoziomującą czy szlifowanie. Ignorowanie tego etapu i liczenie na sam podkład to prosta droga do problemów z podłogą w przyszłości – panele zaczną skrzypieć, klikać i rozchodzić się.

Można to porównać do budowy domu na niestabilnym gruncie; nawet najlepiej skonstruowany budynek zacznie pękać, jeśli fundamenty nie są solidne i równe. Podkład pełni rolę tych solidnych, choć cienkich, fundamentów dla posadzki panelowej.

Zobacz także: Panele na Panele 2025: Jaki Podkład? Kompletny Poradnik

Niewielkie 1-2 mm wypukłości, na które natrafimy podczas montażu, potrafią zniweczyć cały wysiłek i obniżyć komfort użytkowania. Podkład 5 mm, zwłaszcza ten o dobrej sprężystości i jednocześnie wysokiej odporności na ściskanie, ma większą szansę je "przyjąć" i rozłożyć naprężenie niż 3 mm wersja z tego samego materiału.

Jednakże, jeśli mamy do czynienia z praktycznie idealnie równym podłożem, osiągniętym np. przez staranne wykonanie wylewki z minimalnymi odchyłami (poniżej 1 mm na 2 m), stosowanie podkładu 5 mm może nie przynieść znaczących dodatkowych korzyści w zakresie niwelowania. W takiej sytuacji podkład 3 mm z odpowiednimi parametrami (np. dobra odporność na ściskanie, jeśli panel tego wymaga) może być w zupełności wystarczający.

Ważne jest również zrozumienie, że podkład nie jest masą wypełniającą duże dziury czy spadki. Jego zdolności niwelujące dotyczą mikro-faktury i niewielkich, lokalnych wahań. Użycie zbyt grubego podkładu na idealnie równej powierzchni, zwłaszcza jeśli jest to materiał o niskim CS, może wręcz pogorszyć sytuację, tworząc zbyt "miękką" podłogę, podatną na nadmierne uginanie się pod obciążeniem punktowym.

Zobacz także: Jaki podkład pod panele na parterze w 2025 roku? Poradnik eksperta

Przyjrzyjmy się bliżej konkretnym wartościom CS. Panele AC4 i AC5 wymagają zazwyczaj podparcia na podkładzie o CS min. 100-150 kPa. Podkłady PUM często przekraczają 200 kPa, co zapewnia solidne wsparcie nawet przy większej grubości 5 mm. Standardowe pianki PE mogą nie osiągać takich wartości, co czyni je mniej odpowiednimi do paneli o wyższej klasie ścieralności i częstszym użytkowaniu, niezależnie od tego, czy mają 3 czy 5 mm.

Podsumowując, grubość podkładu wpływa na zdolność niwelowania nierówności, ale jej efektywność jest ściśle powiązana z właściwościami mechanicznymi materiału, przede wszystkim z odpornością na ściskanie. 5 mm daje potencjalnie większą rezerwę na minimalizację drobnych uchybień podłoża w porównaniu do 3 mm, ale to gęstość podkładu i jego CS decydują o tym, jak stabilne i trwałe będzie to podparcie.

Inwestując w droższe panele o wyższej klasie, logiczne jest zastosowanie podkładu o parametrach dorównujących ich wymaganiom. Jeśli producent paneli zaleca konkretne parametry podkładu, w tym minimalne CS, warto się do nich bezwzględnie stosować. Wybranie zbyt słabego podkładu to proszenie się o kłopoty, nawet jeśli jest grubszy.

Decydując się na grubość 5 mm, musimy być pewni, że materiał jest wystarczająco odporny na ściskanie. W przeciwnym razie zamiast stabilnego podparcia dla paneli, uzyskamy bujającą i niestabilną powierzchnię, która w dłuższej perspektywie uszkodzi system click. Grubość bez jakości materiału to tylko pozorna korzyść.

Podkład 3 mm i 5 mm a Ogrzewanie Podłogowe – Opór Cieplny

Współczesne systemy ogrzewania podłogowego stają się standardem w wielu domach i mieszkaniach, oferując komfort i estetykę (brak grzejników). Układając panele na takiej instalacji, stajemy przed wyzwaniem zapewnienia efektywnego przepływu ciepła z systemu grzewczego do pomieszczenia, a kluczowym graczem na tej scenie staje się podkład.

Podkład umieszczony między panelem a jastrychem z rurami grzewczymi stanowi warstwę izolującą, która – w zależności od swoich właściwości – może albo sprzyjać, albo znacząco ograniczać przepływ ciepła. Parametrem określającym tę zdolność jest współczynnik oporu cieplnego (R), wyrażany w m²K/W.

Z punktu widzenia efektywności ogrzewania podłogowego, celem jest zminimalizowanie łącznego oporu cieplnego całej warstwy podłogowej (podkład plus panele). Im niższy współczynnik R ma podkład, tym mniej ciepła jest "blokowane" i tym szybciej oraz sprawniej energia z ogrzewania dociera do powierzchni paneli i dalej do pomieszczenia.

Normy budowlane i zalecenia producentów paneli podłogowych z ogrzewaniem podłogowym często wskazują maksymalny dopuszczalny łączny opór cieplny systemu panel + podkład, np. na poziomie 0.15 m²K/W. Przekroczenie tej wartości może skutkować niższą efektywnością ogrzewania, wyższymi rachunkami i trudnością w osiągnięciu pożądanej temperatury w pomieszczeniu.

Rodzaj materiału, z którego wykonany jest podkład, ma kolosalne znaczenie dla jego współczynnika R. Standardowe pianki PE mają zazwyczaj R w przedziale 0.06-0.08 m²K/W dla 3 mm i 0.10-0.12 m²K/W dla 5 mm. Polistyren ekstrudowany (XPS) wypada podobnie, z R wartościami w zbliżonych przedziałach, co sprawia, że te materiały nie są idealnym wyborem do ogrzewania podłogowego, a ich grubsza wersja 5 mm jest jeszcze gorsza od cieplnej perspektywy.

Natomiast podkłady specjalistyczne, zaprojektowane z myślą o ogrzewaniu podłogowym, takie jak poliuretanowo-mineralne (PUM) czy maty kwarcowe na piance, mają znacznie niższy opór cieplny. PUM często osiąga R na poziomie 0.015-0.02 m²K/W dla 3 mm grubości i zaledwie 0.02-0.025 m²K/W dla 5 mm. Maty kwarcowe potrafią zejść jeszcze niżej, co czyni je liderami przewodnictwa cieplnego.

Widać więc wyraźnie, że dla ogrzewania podłogowego, wybierając między 3 mm a 5 mm podkładu z tego samego materiału, wersja 3 mm będzie miała zazwyczaj nieznacznie niższy opór cieplny. Różnica ta nie jest jednak przepaścią i przy materiałach o naturalnie niskim R (jak PUM), nawet 5 mm podkład nie stanowi znaczącej bariery cieplnej.

Prawdziwa różnica leży w wyborze materiału, a nie samej grubości 3 czy 5 mm. Użycie 5 mm podkładu PUM o R=0.025 m²K/W jest o niebo lepszym rozwiązaniem dla ogrzewania podłogowego niż zastosowanie 3 mm podkładu z pianki PE o R=0.06 m²K/W.

Producenci systemów grzewczych często zalecają konkretne rodzaje podkładów pod panele, podkreślając konieczność zastosowania tych z najniższym możliwym oporem cieplnym. Ich celem jest maksymalne przewodnictwo cieplne, minimalizujące straty energii i zapewniające szybką reakcję systemu na zmianę ustawień temperatury.

Dodatkowym aspektem w przypadku ogrzewania podłogowego jest kwestia paroizolacji. Na podłożu betonowym, zwłaszcza w nowych budynkach, niezbędne jest zastosowanie folii paroizolacyjnej chroniącej panele przed wilgocią szczątkową z jastrychu. Niektóre podkłady pod panele mają zintegrowaną warstwę paroizolacyjną, co jest wygodne i zalecane przy ogrzewaniu podłogowym.

Rozważając podkład 3 mm lub 5 mm do instalacji z ogrzewaniem podłogowym, należy bezwzględnie sprawdzić współczynnik oporu cieplnego materiału, a nie tylko jego grubość. Najlepszym wyborem będą cienkie, ale bardzo gęste i niskooporowe podkłady (jak PUM czy maty kwarcowe), nawet w wersji 5 mm, ponieważ ich opór cieplny jest minimalny w porównaniu do paneli czy samego jastrychu.

Można pomyśleć o tym tak: każdy m²K/W oporu cieplnego to dodatkowa bariera, którą ciepło musi pokonać, by dotrzeć tam, gdzie jest potrzebne. Minimalizując R podkładu, otwieramy mu drzwi na oścież.

Przykładowo, typowy panel laminowany o grubości 8-10 mm może mieć opór cieplny w zakresie 0.05 - 0.10 m²K/W. Dodając do tego 3 mm pianki (R~0.07), łączny R systemu może wynosić ok. 0.12-0.17 m²K/W, co zbliża się do górnej granicy 0.15. Gdy użyjemy 5 mm pianki (R~0.11), łączny R wyniesie ok. 0.16-0.21 m²K/W, co może już przekraczać zalecane wartości.

Natomiast używając 3 mm PUM (R~0.02), łączny R systemu to ok. 0.07-0.12 m²K/W. Przy 5 mm PUM (R~0.025) łączny R to ok. 0.075-0.125 m²K/W. W obu przypadkach mieścimy się w normie z dużym zapasem, a różnica między 3 a 5 mm PUM jest minimalna z perspektywy całkowitego oporu systemu. Klucz leży w materiale o niski opór cieplny.

Dlatego, szukając podkładu pod panele na ogrzewanie podłogowe, grubość 3 czy 5 mm jest mniej istotna niż współczynnik R materiału. Skup się na podkładach przeznaczonych do tego celu, wykonanych z PUM, polistyrenu ekstrudowanego o niskiej gęstości, czy matach kwarcowych – ich specyfikacje jasno podadzą niski opór cieplny, niezależnie od tego, czy będą miały 3 czy 5 mm.

Wykres ilustruje, jak ogromne znaczenie ma materiał. Podkłady PUM, nawet w wersji 5 mm, charakteryzują się kilkukrotnie niższym oporem cieplnym niż pianka PE czy XPS o mniejszej grubości. To potwierdza, że dla efektywności ogrzewania podłogowego, wybór materiału przewodzi ciepło, jest absolutnie kluczowy, a różnica między 3 a 5 mm w obrębie PUM jest marginalna.

Izolacja Akustyczna: Czy Grubość Podkładu Ma Znaczenie?

Hałas bywa jednym z największych problemów w budownictwie, a dźwięki przenoszone przez stropy potrafią uprzykrzyć życie zarówno nam, słysząc stukanie sąsiadów z góry, jak i sąsiadom z dołu, gdy to my spacerujemy po panelach. Podkład podłogowy odgrywa istotną rolę w walce z tym akustycznym wrogiem, głównie redukując dźwięki uderzeniowe.

Dźwięki uderzeniowe, takie jak odgłos kroków, upadających przedmiotów czy przesuwanych mebli, generowane są bezpośrednio na powierzchni podłogi, przenosząc drgania na jastrych i dalej do konstrukcji budynku. Zadaniem podkładu jest zamortyzowanie tych uderzeń i zmniejszenie ilości energii akustycznej docierającej do podłoża.

Skuteczność podkładu w izolacji akustycznej mierzona jest za pomocą wskaźnika redukcji dźwięków uderzeniowych, oznaczanego jako Lw (weighted reduction of impact sound pressure level), podawanego w decybelach (dB). Im wyższa wartość Lw, tym lepszą izolacyjność akustyczną oferuje podkład, czyli tym ciszej będzie u sąsiadów piętro niżej.

Podobnie jak w przypadku oporu cieplnego, zarówno grubość, jak i rodzaj materiału podkładu mają wpływ na jego właściwości akustyczne. Materiały bardziej sprężyste, gęste i o odpowiedniej strukturze wewnętrznej lepiej tłumią drgania.

Standardowe podkłady z pianki PE czy XPS oferują podstawowy poziom izolacji akustycznej, zazwyczaj na poziomie Lw 10-12 dB dla grubości 3 mm i 12-14 dB dla 5 mm. Stanowią one minimalną poprawę komfortu akustycznego, ale daleko im do bycia cichymi rozwiązaniami.

Podkłady wykonane z materiałów o wyższej gęstości i lepszych właściwościach tłumiących, takich jak korek, guma czy szczególnie poliuretanowo-mineralne (PUM), osiągają znacznie lepsze wyniki Lw. Podkład PUM o grubości 3 mm może zredukować dźwięki uderzeniowe o 19-21 dB, natomiast wersja 5 mm tego samego materiału o 21-25 dB lub więcej.

Tutaj widać, że zarówno grubość, jak i materiał są ważne, ale to materiał gra pierwsze skrzypce w osiągnięciu wysokich wartości Lw. Różnica między 3 a 5 mm w obrębie tego samego typu materiału (np. PUM) wynosi zazwyczaj kilka decybeli, co jest zauważalną poprawą, choć może nie tak drastyczną, jak przesiadka z pianki PE na PUM.

Producenci często podkreślają zdolność swoich produktów do redukcji hałasu uderzeniowego, bo jest to jedna z najbardziej pożądanych cech podkładu, zwłaszcza w budownictwie wielorodzinnym. Inwestycja w podkład o wysokim Lw to inwestycja w lepsze relacje z sąsiadami i własny spokój.

Jeśli priorytetem jest redukcja hałasu uderzeniowego, należy bez wahania szukać podkładów o specyfikacji wyraźnie wskazującej na wysoki współczynnik Lw (powyżej 18 dB jest już dobrym wynikiem). Podkłady specjalne, często grubsze (4-6 mm) i wykonane z gęstych materiałów, takich jak maty z recyklingu opon gumowych z domieszką korka czy pianki, są projektowane właśnie pod kątem maksymalnej izolacji akustycznej.

Wybierając między 3 mm a 5 mm, jeśli obydwie opcje są wykonane z materiału o niskich parametrach akustycznych (np. podstawowa pianka), 5 mm zaoferuje marginalnie lepszą izolację Lw. Ale jeśli porównujemy 3 mm PUM z 5 mm podstawowej pianki, 3 mm PUM wypadnie znacznie lepiej akustycznie. Dopiero 5 mm podkład z materiału wysokiej jakości, jak PUM, zaoferuje najwyższy poziom izolacji akustycznej.

Niektóre podkłady pod panele skupiają się również na redukcji dźwięków odbitych, czyli echa czy stukotu generowanego w samym pomieszczeniu podczas chodzenia (footfall sound). Choć w mniejszym stopniu niż dźwięki uderzeniowe, podkład o większej gęstości i odpowiedniej strukturze może pomóc zmiękczyć odgłosy kroków na panelach.

Można to zobrazować sobie, myśląc o chodzeniu w butach na twardej podłodze a na dywanie. Podkład pełni rolę swoistego "dywanu" dla paneli, choć efekt tłumienia dźwięku w samym pomieszczeniu jest zazwyczaj subtelniejszy niż redukcja hałasu przenoszonego na piętro niżej.

Podsumowując ten akustyczny rozdział, grubość 5 mm ma potencjał, by zaoferować nieco lepszą izolację akustyczną (Lw) niż 3 mm, ale jest to poprawa znacząca tylko wtedy, gdy wybieramy materiały wysokiej jakości. W przypadku standardowych, tanich podkładów piankowych, różnica między 3 a 5 mm będzie niewielka. Aby uzyskać najlepszą izolacja akustyczna podłogi, należy postawić na podkład z dedykowanego materiału tłumiącego, niezależnie od tego, czy będzie miał 3 czy 5 mm, choć często te najlepsze mają grubość 5 mm lub więcej i charakteryzują się wysoką gęstością i wagą.

Jak Grubość Podkładu Wpływa na Trwałość Paneli?

Paneli podłogowe laminowane, mimo swojej powszechności i wytrzymałości na ścieranie, są wrażliwe na niewłaściwe podparcie. Ich Achillesową piętą jest zazwyczaj system łączenia typu click, który zapewnia szybki montaż, ale wymaga stabilnej i równomiernej powierzchni, aby działać bezawaryjnie przez lata.

Każde ugięcie panela pod ciężarem, spowodowane nierównościami podłoża czy zbyt miękkim podkładem, generuje naprężenia wzdłuż krawędzi, gdzie znajdują się delikatne zamki click. W miarę upływu czasu i ciągłego obciążenia (chodzenie, meble), te mikro-ruchy i naprężenia mogą prowadzić do osłabienia, a w końcu uszkodzenia połączenia, skutkując rozchodzeniem się paneli, powstawaniem szczelin czy skrzypieniem podłogi.

Podkład pełni rolę stabilizatora i bufora między panelami a podłożem, rozkładając obciążenia i minimalizując punktowe naciski. Jego zdolność do utrzymania stabilności pod obciążeniem jest kluczowa dla długoterminowej trwałość paneli.

Tutaj ponownie na pierwszy plan wysuwa się parametr odporności na ściskanie (CS). Podkład o wysokiej wartości CS (np. powyżej 150-200 kPa dla paneli domowych) zachowuje swoją strukturę i grubość nawet pod znacznym obciążeniem, zapewniając panelom solidne i stabilne podparcie. Podkład o niskim CS (np. poniżej 100 kPa) łatwo się ugina, a nawet trwale odkształca pod ciężarem mebli (np. nóg krzesła), tworząc nierówności, które szkodzą panelom.

Jak w ten kontekst wpisuje się grubość 3 mm kontra 5 mm? Jeśli mamy do czynienia z podkładem wykonanym z materiału o niskiej odporności na ściskanie (np. podstawowa pianka), większa grubość, czyli 5 mm, może być wręcz gorsza dla trwałości paneli podłogowych. Grubsza warstwa miękkiego materiału będzie miała większą tendencję do uginania się i trwałego odkształcania pod obciążenie punktowe, tworząc efekt "falującej" podłogi w miejscach częstego nacisku.

Wyobraźmy sobie cienki kawałek tektury kontra gruby stos waty – tektura lepiej podeprze, wata się ugnie. Tak samo 3 mm PUM o wysokim CS lepiej wesprze panel niż 5 mm miękkiej pianki.

Z drugiej strony, jeśli mówimy o podkładzie wykonanym z materiału o bardzo wysokim CS (np. PUM), zarówno 3 mm, jak i 5 mm wersja zapewnią excellentne podparcie dla paneli. W tym przypadku, 5 mm może oferować minimalnie lepsze mostkowanie nad bardzo drobnymi, tolerowalnymi nierównościami podłoża, ale główną zaletą jest wysoka gęstość i sztywność materiału, niezależna od tej niewielkiej różnicy grubości.

Producenci paneli często uzależniają gwarancję od zastosowania odpowiedniego podkładu o konkretnych parametrach, zwłaszcza podając minimalną wymaganą wartość CS. Ignorowanie tych zaleceń, na rzecz podkładu tylko ze względu na jego większą grubość (np. 5 mm tanią piankę zamiast 3 mm dedykowany podkład), może skutkować utratą gwarancji i szybszym zniszczeniem podłogi.

Odporność na ściskanie (CS) podkładu powinna być dopasowana do klasy użytkowej paneli oraz przewidywanego natężenia ruchu i obciążeń. Panele do sypialni (niskie natężenie) mają inne wymagania niż panele do przedpokoju czy salonu (wysokie natężenie, cięższe meble). Cienki, ale twardy podkład (wysoki CS) jest zawsze lepszym wyborem dla trwałości paneli niż gruby i miękki (niski CS).

Niekiedy specyfikacja podkładu podaje również dynamiczne obciążenie testowe (np. symulacja ruchu pieszego), które podkład wytrzymuje bez znaczącego ubytku grubości czy pogorszenia parametrów. Te testy również potwierdzają, że trwałość i stabilność materiału są ważniejsze niż sama grubość.

Dobierając podkład 3 mm lub 5 mm z myślą o trwałości paneli, fundamentalnym krokiem jest sprawdzenie wartości CS. Dla paneli o wyższej klasie użytkowej, np. AC5 czy AC6, wymagane są podkłady o wysokim CS, często powyżej 200 kPa. Takie wartości łatwiej znaleźć wśród materiałów jak PUM czy dedykowane podkłady XPS o zwiększonej gęstości.

Można by pomyśleć, że 5 mm podkład lepiej amortyzuje i chroni. Owszem, jeśli jest to odpowiedni materiał. Ale 5 mm podkład, który zapada się pod ciężarem mebli, to prosty sposób na uszkodzenie paneli. Lepsza amortyzacja na początku może oznaczać gorsze, nierówne podparcie w dłuższej perspektywie, przyspieszając degradację systemu system click.

Podsumowując: dla trwałości paneli kluczowe jest stabilne, równomierne podparcie. Zapewnia je podkład o wysokiej odporności na ściskanie (CS). Grubość 5 mm może być korzystna w przypadku materiałów o wysokim CS, oferując niewielką dodatkową zdolność niwelowania drobnych uchybień, ale w przypadku materiałów o niskim CS, grubość 5 mm może być wręcz szkodliwa. Postawienie na wysoką gęstość podkładu i odpowiednie CS, niezależnie od tego, czy ma on 3 czy 5 mm, to najlepsza gwarancja długiej żywotności paneli.