Dlaczego panele winylowe się rozchodzą

Remont bywa jak śledztwo: czasem wystarczy jedna wskazówka, żeby odkryć przyczynę problemu. Gdy panele winylowe się rozchodzą, zwykle stoją za tym trzy dylematy: czy podłoże było suche i równe, czy nierówności zostały usunięte, oraz czy montaż i dobór podkładu nie popełniły błędów. Ten tekst prowadzi od pomiarów do prostych decyzji, które zapobiegają szczelinom i wypięciom.

- Wilgotność i przygotowanie podłoża

- Nierówności i spadki na posadzce

- Błędy w przygotowaniu podkładu i kleju

- Całościowe wyrównanie vs punktowe naprawy

- Wpływ podkładu na przyleganie i szczeliny

- Zanieczyszczenia utrudniające montaż

- Połączenia z listwami przypodłogowymi a gwarancje producenta

- Dlaczego panele winylowe się rozchodzą

Poniższa tabela zbiera najczęstsze przyczyny rozchodzenia się paneli, mechanizm działania, szacunkowy udział w problemie i orientacyjne koszty naprawy (materiał + robocizna). Dane służą efektywnej diagnozie przed rozkładaniem kolejnych elementów posadzki.

| Przyczyna | Mechanizm | Szac. udział | Koszt naprawy (PLN/m2) | Zalecenie |

|---|---|---|---|---|

| Nadmierna wilgotność | Rozmiękanie kleju / pracowanie wylewki → odkształcenia | 25% | 20–80 (osuszanie/izolacja) | pomiary, osuszanie, bariera przeciwwilgociowa |

| Nierówności i spadki | punktowe obciążenia → pęknięcia zamków, szpary | 30% | 35–120 (wylewka samopoziomująca) | całościowe wyrównanie do ≤2 mm/2 m |

| Zanieczyszczenia (pył, tłuszcz) | brak przylegania kleju, pęcherze | 10% | 5–25 (czyszczenie, podkład) | odkurzanie, mycie, primer |

| Nieodpowiedni podkład | nadmierna kompresja → praca paneli, szczeliny | 15% | 10–40 (wymiana / dopasowanie) | dobór gęstości i grubości podkładu |

| Błędy w klejeniu / łączeniu | niewypełnione fugi, brak dylatacji | 15% | 30–90 (demontaż i ponowny montaż) | stosować zalecane kleje i zachować szczeliny |

Tabela mówi jasno: największy wpływ mają nierówności oraz wilgotność. Dopuszczalne odchylenie równości posadzki to ok. 2 mm na 2 m; przekroczenie tego progu zwiększa ryzyko dołków i otwierania się łączeń. Naprawa całościowa (wylewka samopoziomująca) kosztuje zwykle więcej, ale eliminuje przyczyny, które później gnębią montaż.

- Zmierz wilgotność wylewki – cementowa <2% CM, anhydrytowa <0,5%.

- Sprawdź równość: regla 2 m; odchylenia >2 mm wymagają wyrównania.

- Usuń zanieczyszczenia: odkurz, zmyj, zagruntuj.

- Wybierz podkład o niskiej kompresji i klej rekomendowany przez producenta paneli.

- Zachowaj szczeliny dylatacyjne przy listwach (8–10 mm) i nie 'przycinaj' paneli na siłę.

Wilgotność i przygotowanie podłoża

Wilgotność to pierwszy filtr, przez który musi przejść każdy projekt. Jeżeli wylewka cementowa ma powyżej ~2% CM, kleje tracą parametry; przy anhydrycie limit jest niższy, około 0,5%. Zignorowanie tego faktu to typowy błąd, który skutkuje odklejaniem i falowaniem paneli.

Zobacz także: Jakie panele winylowe wybrać

Osuszanie może oznaczać kilka dni do kilku tygodni pracy agregatami osuszającymi; koszt wynajmu i materiałów zwykle waha się między 20 a 80 PLN/m2 zależnie od skali wilgoci. Przed montażem warto wykonać kilka pomiarów punktowych, nie ufać tylko pojedynczemu odczytowi.

Primer i membrana paroizolacyjna to tanie ubezpieczenie: membrana PE od 5–15 PLN/m2 i primer 10–30 PLN/wiadro. W przypadku stwierdzonej nadmiernej wilgoci najpierw osusz, potem wyrównaj równość i dopiero po osiągnięciu dopuszczalnych wartości rozłóż panele.

Nierówności i spadki na posadzce

Nierówności to wróg numer jeden zamków i gładkiej powierzchni. Nawet dołek 3–4 mm pod linią łączeń potrafi spowodować, że presja punktowa zacznie "wyciskać" panel i zamki się rozdzielą. Kontrola równości regułą 2 m powinna być rutyną.

Zobacz także: Jak kłaść panele winylowe na stare płytki

Dołki, grubsze krawędzie przy progach i spadki w kierunku odpływu to miejsca krytyczne. Jeśli przy progach występują różnice >3 mm, punktowe łatki nie wystarczą — paneli będzie to dotyczyć bezpośrednio, bo zamki nie znoszą lokalnych ugięć.

Narzędzia pomiarowe są proste: regla 2 m + poziomica laserowa. Jeśli wynik jest gorszy niż 2 mm/2 m, zastosuj wylewkę samopoziomującą na całość, zamiast maskować problem tylko przy listwach.

Błędy w przygotowaniu podkładu i kleju

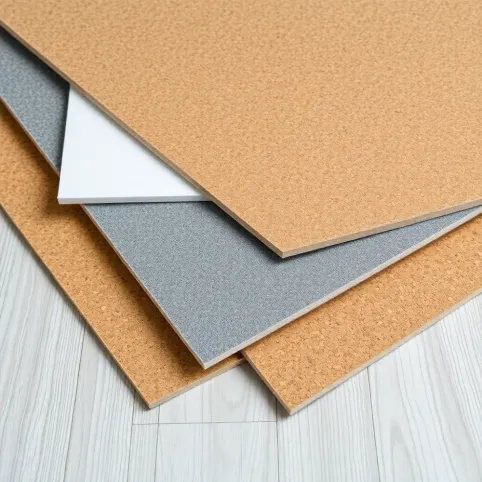

Podkład nie jest magicznym lekiem na nierówności. Pianka zbyt miękka czy zły rodzaj korka powodują, że zamki "pracują" i szczeliny rosną. Wybierz podkład o określonej gęstości i grubości, dopasowanej do rodzaju paneli.

Kleje mają swoje parametry: do klejenia na stałe stosuje się dyspersyjne lub poliuretanowe systemy o zużyciu 200–350 g/m2; koszty materiału wynoszą zwykle 5–20 PLN/m2. Niewłaściwy klej lub zbyt cienka warstwa to szybka droga do odspojenia.

Podkład i klej trzeba dobierać razem z producentem paneli. W przypadku montażu na tzw. click bezklejowy, wadliwy podkład może mimo wszystko powodować szczeliny i skrzypienie zwiększające prawdopodobieństwo rozchodzenia się paneli.

Całościowe wyrównanie vs punktowe naprawy

Punktowe łatki bywają kuszące — szybka, tania poprawka. Jednak różnica sztywności między łatką a resztą posadzki tworzy nowe punkty pracy, które prędzej czy później dadzą o sobie znać. Całościowe wyrównanie eliminuje przyczynę systemowo.

Koszt wylewki samopoziomującej waha się od około 35 do 120 PLN/m2 (materiał + robocizna) w zależności od grubości i zakresu przygotowań. Jeśli posadzka ma wiele dołków i różnic, koszt całościowy jest zwykle niższy niż seria powrotów i miejscowych napraw.

Decyzja: naprawa punktowa tylko na naprawdę lokalne, drobne ubytki; wszystko powyżej 2 mm/2 m trzeba traktować jako sygnał do wyrównania całościowego. Dzięki temu unikniesz ponownego demontażu i dodatkowych kosztów wymiany paneli.

Wpływ podkładu na przyleganie i szczeliny

Grubość i rodzaj podkładu wpływają na przyleganie paneli do podłoża i na pracę szczelin. Zbyt miękki materiał zwiększa ugięcie przy obciążeniu punktowym i prowadzi do rozwarcia zamków. Dlatego wybór podkładu nie może być przypadkowy.

Standardowe wartości: podkłady 2–3 mm dla LVT, gęstość >120 kg/m3 dla materiałów piankowych; cena podkładu od 6 do 25 PLN/m2. Zastosowanie cięższego, mineralnego podkładu dla dużych obciążeń często rozwiązuje problem szczelin.

Nadmierne użycie podkładu może być też szkodliwe — zbyt gruba warstwa zwiększa ruch paneli i daje efekt "pływania". Znalezienie balansu między amortyzacją a stabilnością jest kluczowe dla trwałego montażu.

Zanieczyszczenia utrudniające montaż

Prosty brud potrafi zniweczyć starania: kurz, pył cementowy, oleje i resztki farb zmniejszają przyczepność kleju i powodują pęcherze. Dlatego odkurzanie i odtłuszczenie to nie opcja, a konieczność przed klejeniem.

Cena zabiegów czyszczących jest niewielka (kilka PLN/m2), a efekt znaczący. Primer wzmocni przyczepność — jedno opakowanie często wystarcza na kilkadziesiąt metrów i kosztuje 10–30 PLN.

Jeśli powierzchnia ma ślady po starych powłokach, warto je usunąć mechanicznie lub chemicznie. Pozostawienie zanieczyszczeń to prosta droga do nierównego przylegania i rozchodzenia się paneli w krótkim czasie.

Połączenia z listwami przypodłogowymi a gwarancje producenta

Listwy nie mogą zaciskać paneli. Producent często wymaga pozostawienia szczeliny dylatacyjnej 8–10 mm przy ścianie; jej zasypanie lub przyciskanie listwy łamie te zasady i może unieważnić gwarancję. To częsty przypadek zgłaszany jako „awaria montażowa”.

Przy progach i przejściach trzeba szczególnie uważać na różnice wysokości. Niewłaściwie dopasowane listwy tworzą lokalne punkty nacisku, które prowadzą do pękania zamków i rozwierania paneli w sąsiedztwie listwy.

Dlatego montaż listwy warto planować na końcu, kontrolując szczeliny i pozostawiając możliwość pracy paneli. Zachowanie prostych zasad gwarancyjnych chroni przed kosztownymi reklamacjami i demontażami.

Dlaczego panele winylowe się rozchodzą

-

Jak wilgotność wpływa na panele winylowe i dlaczego może powodować rozchody?

Wzrost wilgotności powoduje rozszerzanie się materiału i różnicowanie naprężeń między panelem a podłożem. To prowadzi do powstawania szczelin, szczególnie jeśli podłoże nie było właściwie przygotowane lub wentylacja nie zapewnia stabilnego mikroklimatu. Aby temu zapobiec, utrzymuj stałą, niską wahania wilgotności oraz zapewnij dobrą wentylację w pomieszczeniu.

-

Dlaczego równość podłoża jest kluczowa przy montażu paneli winylowych?

Dopuszczalne odchylenie wynosi około 2 mm na odcinku 2 m. Nierówności i spadki w narożnikach prowadzą do rozchodzenia się paneli i powstawania szczelin, a także mogą utrudniać prawidłowe dokręcenie lub zacementowanie kolejnych rzędów.

-

Jakie błędy montażowe najczęściej prowadzą do rozchodzenia się paneli?

Niewłaściwe przygotowanie podłoża, brak wyrównania, nieprawidłowe stosowanie podkładu lub kleju oraz błędy przy łączeniu z listwami przypodłogowymi prowadzą do koncentracji naprężeń i rozchodzenia. Zanieczyszczenia podłoża utrudniają przyleganie i mogą pogłębiać problemy.

-

Co jest najskuteczniejszym sposobem uniknięcia problemu rozchodzenia?

Najskuteczniejsze rozwiązanie to całościowe wyrównanie posadzki przed montażem, a nie naprawianie pojedynczych punktów po położeniu paneli. Usuń zanieczyszczenia, przygotuj podkład i klej zgodnie z instrukcją producenta oraz zwróć uwagę na zgodność z gwarancją producenta.