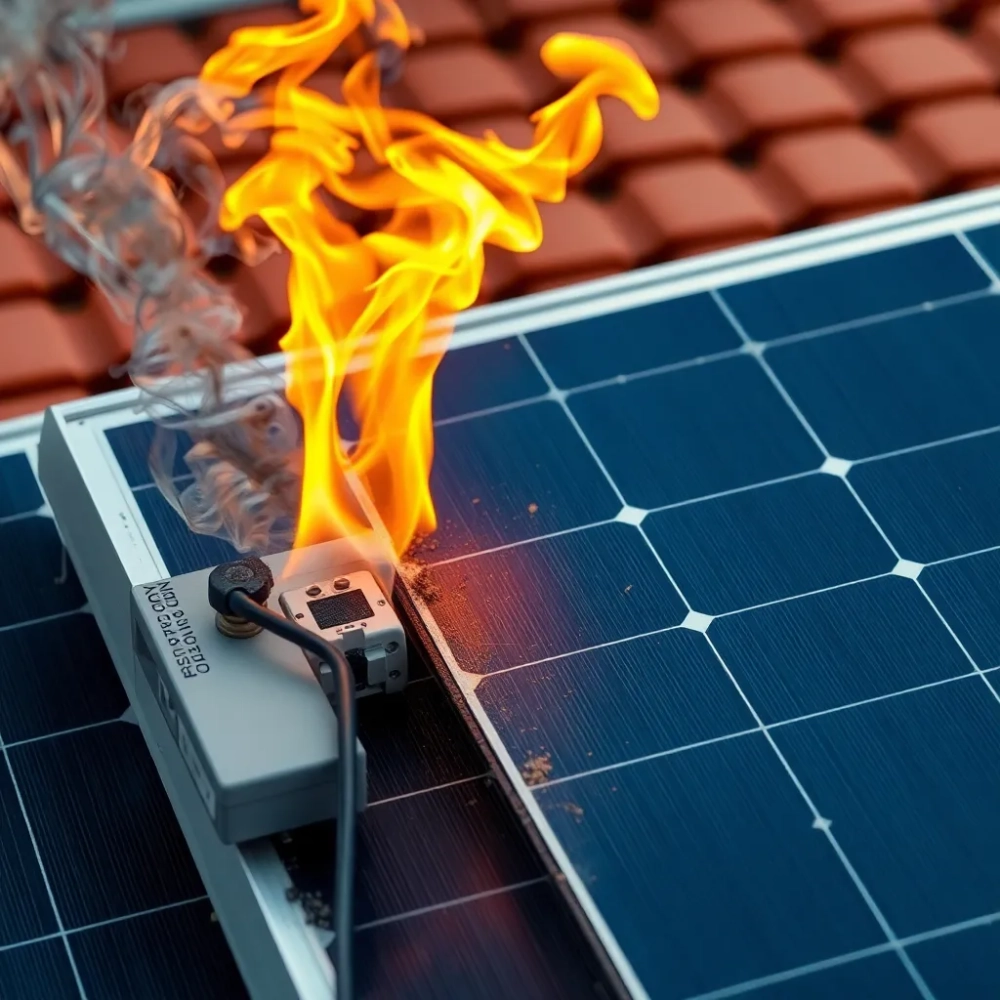

Dlaczego palą się panele fotowoltaiczne – przyczyny i zapobieganie

Panele fotowoltaiczne rzadko stają się źródłem pożaru, lecz gdy już do tego dochodzi, skutki bywają poważne i kosztowne. Trzy kluczowe wątki tego tekstu to: 1) czy przyczyna leży w projekcie i montażu, 2) jak techniczne zabezpieczenia DC mogą zapobiegać pożarom oraz 3) jakie zagrożenia stwarza ciągłe napięcie PV dla strażaków i osób prowadzących akcję gaśniczą. Te dylematy łączą bezpieczeństwo instalacji, odpowiedzialność wykonawcy oraz praktyczne decyzje straży podczas zdarzenia.

- Błędy projektowe i wykonawcze PV

- Wyłączniki, bezpieczniki i zabezpieczenia DC

- Dobór przewodów i okablowanie PV

- Czynniki ryzyka podczas prac instalacyjnych

- Napięcie DC i ryzyko porażenia gaśników

- Gaszenie pożaru PV – techniki i środki

- Wymogi przeciwpożarowe i dokumentacja instalacji

- Dlaczego palą się panele fotowoltaiczne — Pytania i odpowiedzi

Poniżej zestawiono liczbowe wskazania przyczyn pożarów instalacji i typowe miejsca zapłonu, oparte na analizie raportów branżowych i zgłoszeń serwisowych w Polsce i Europie. Tabela pokazuje względny udział przyczyn oraz krótki opis mechanizmu wywołania pożaru.

| Przyczyna | Szacowany udział (%) | Typowy punkt zapłonu / problem |

|---|---|---|

| Błędy projektowe i wykonawcze | 34% | przegrzanie łączników, złe mocowanie, nieodpowiednie zabezpieczenia w rozdzielnicach |

| Brak lub niewłaściwe zabezpieczenia DC (wyłączniki, bezpieczniki) | 26% | łuki elektryczne w przewodach lub w skrzynkach łączeniowych |

| Nieprawidłowy dobór przewodów i połączeń | 18% | przegrzane żyły, uszkodzenie izolacji, przejścia dachowe |

| Uszkodzenia mechaniczne i wodoszczelność | 10% | uszkodzone junction box, wilgoć → korozja styków → łuk termiczny |

| Pioruny i przepięcia | 6% | przepięcie powodujące przebicie EDM lub przegrzanie elementów |

| Starzenie modułów i hotspoty | 6% | degradacja EVA, delaminacja, miejscowe przegrzania przy uszkodzeniach |

Patrząc na tabelę widać, że ponad połowa problemów związana jest z projektem, wykonaniem i brakiem właściwych zabezpieczeń. To kluczowy sygnał — inwestycje w dobry projekt, odpowiednie wyłączniki DC i właściwe okablowanie obniżają ryzyko pożaru więcej niż pure „droższe panele”. Raporty ekspertów (międzynarodowe analizy) sugerują też, że udział pożarów z powodu instalacji fotowoltaicznej to promile wszystkich pożarów budynków, ale tam gdzie występują, lokalizacja zapłonu często wskazuje na strefy łączeń i rozdzielnic.

Błędy projektowe i wykonawcze PV

Najważniejsza wiadomość: błąd w projekcie lub podczas montażu to najczęstsza pojedyncza przyczyna pożaru instalacji. Złe obliczenie prądów zwarciowych, pominięcie zabezpieczeń przy łączeniu równoległym stringów oraz niedopasowanie przewodów do realnych obciążeń prowadzą do przegrzewania łączników i styków, które mogą zapalić materiał izolacyjny. W wielu przypadkach to miejsca trudne do kontroli — pod blachą, w skrzynkach dachowych — dlatego warto projektować z myślą o dostępności i inspekcji.

Zobacz także: Fotowoltaika 50 kW: ile paneli potrzeba w 2025?

Typowe błędy wykonawcze to: zbyt luźne zaciski, brak użycia pasty uszczelniającej przy przejściach przez dach, instalowanie złączy nieodpornych na promieniowanie UV oraz łączenie wielu stringów bez odpowiednich bezpieczników. Efekt jest prosty: lokalne przegrzewanie powoduje przebieg łuku, a łuk nie "gasi się sam" i może spowodować zapłon materiałów obudowy, izolacji lub legarów dachowych. W zestawieniu awarii widać, że większość pożarów zaczyna się od punktów złączy i rozdzielni, a nie od samej powierzchni panelu.

Co robić na etapie projektu i wykonania: uwzględnić marginesy prądowe, prowadzić trasę kabli z zachowaniem minimalnych odległości od materiałów łatwopalnych i dopasować przekroje przewodów do długości przebiegów. Zalecenie dla instalacji do 6,5 kW: projekt z wyraźnym schematem stringów, lokalizacją rozłączników DC przy dachu oraz protokołem pomiarów po montażu. Dla większych instalacji wymagana jest dodatkowa analiza ochrony przeciwpożarowej i uzgodnienia z lokalną strażą pożarną.

Wyłączniki, bezpieczniki i zabezpieczenia DC

Klucz: zabezpieczenia DC nie są tym samym co zabezpieczenia AC i trzeba je traktować inaczej. Wyłączniki izolacyjne DC, wkładki bezpiecznikowe do skrzynek łączeniowych i ograniczniki przepięć na stronie DC redukują ryzyko powstania łuku i jego trwałości. Urządzenia te mają różne klasy i parametry — na małych instalacjach stosuje się zwykle rozłączniki DC 32–63 A i bezpieczniki 10–25 A w zależności od Imp panelu i konfiguracji stringów.

Zobacz także: Fotowoltaika 8 kW: Ile paneli potrzebujesz w 2025?

Arc-fault detection (wykrywanie łuku) to technologia, która odcina obwód przy wykryciu charakterystycznych zakłóceń. W krajach, gdzie jest wymagana, liczba zdarzeń związanych z niegaszącymi łukami spada. Dodatkowo optymalizatory mocy lub mikroinwertery, montowane przy ogniwach, potrafią obniżyć napięcie panelu podczas braku sygnału z falownika, co zmniejsza ryzyko powstania niebezpiecznego łuku w miejscu połączenia.

Praktyczne liczby: rozłącznik DC 1000 V, 32 A kosztuje od 200 do 700 PLN w zależności od klasy, kombinacja ograniczników przepięć DC+AC to dodatkowe 300–1200 PLN, a komplet bezpieczników do skrzynki łączeniowej dla 4 stringów to wydatek rzędu 150–400 PLN. Inwestycja w adekwatne zabezpieczenia to relatywnie niewysoki koszt w porównaniu z ryzykiem pożaru i kosztami likwidacji szkód.

Dobór przewodów i okablowanie PV

Istotne informacje na start: przewody PV muszą być odporne na UV, temperaturę i napięcie stałe; typowy kabel oznaczony H1Z2Z2-K (lub równoważny), z izolacją UV, to standard. Przekrój przewodu dobiera się do prądu obwodu i długości przebiegu, a dodatkowo uwzględnia się spadek napięcia — dla stringów do 25 A często stosuje się 4 mm², dla prądów 25–35 A rekomenduje się 6 mm², powyżej tego 10 mm² lub więcej.

Prosty przykład obliczeniowy: string z Imp = 12 A, dwa stringi równolegle → prąd przed falownikiem ≈ 24 A; przy długości kabla 20 m i rezystancji 4 mm² ≈ 0,0043 Ω/m napięcie spadnie ≈ 2,1 V, czyli ~0,8% przy Vstring ≈ 270 V, co jest akceptowalne. Gdy jednak przebieg wydłuża się do 50 m, spadek staje się istotny i trzeba zwiększyć przekrój, by ograniczyć straty i miejscowe przegrzania przewodu.

Połączenia będące źródłem problemów to zaciski w skrzynkach łączeniowych, końcówki nieodpowiednio zarobione i złącza typu konektor, które nie mają prawidłowego momentu dokręcenia. Zalecane są końcówki tulejkowe odpowiedniej klasy i narzędzia do zaciskania; koszt profesjonalnej tulejki 10–20 sztuk to około 30–100 PLN, a dobre narzędzie do zaciskania to wydatek 200–800 PLN, co przekłada się na trwałość i bezpieczeństwo instalacji.

Czynniki ryzyka podczas prac instalacyjnych

Podczas montażu zagrożenia dla bezpieczeństwa instalacji i ryzyko powstania pożaru zwiększają się, gdy prace prowadzone są przy oświetlonych panelach i bez odpowiednich osłon. Należy pamiętać, że moduł generuje napięcie gdy pada na niego światło i trudno go całkowicie rozłączyć bez zastosowania zasłon lub optycznych osłon panelu. Roboty na dachu wymagają zarówno zabezpieczeń przeciwwypadowych, jak i procedur ograniczających liczbę osób pracujących jednocześnie w strefie łączeń.

Lista kontrolna dla wykonawcy i ekipy montażowej pomaga zredukować ryzyko — poniżej praktyczny, krokowy plan działań przed i podczas montażu:

- Sprawdzenie projektu i listy komponentów przed montażem.

- Zastosowanie tymczasowych osłon świetlnych lub demontaż panela przy pracy przy złączach.

- Dokładne zaciskanie i pomiar rezystancji połączeń; protokół z pomiarami.

- Oznakowanie i zabezpieczenie przejść kablowych przez dach.

- Kontrola szczelności junction boxów i zastosowanie materiałów odpornych na UV.

Te kroki minimalizują momenty krytyczne, kiedy pojawiają się uszkodzenia mechaniczne i termiczne. Ważne jest także, aby ekipa montażowa miała przeszkolenie z pracy z napięciem DC i własne środki ochrony osobistej: rękawice izolacyjne klasy odpowiedniej do napięcia oraz narzędzia z izolowanymi uchwytami, co chroni przed porażeniem i przypadkowym zrobieniem zwarcia.

Napięcie DC i ryzyko porażenia gaśników

Panele fotowoltaiczne generują napięcie DC natychmiast po pojawieniu się światła, a przebiegi napięć w instalacjach dachowych mogą sięgać 600–1000 V lub więcej w zależności od konfiguracji. Gdy falownik jest odłączony, panele dalej dostarczają prąd do obwodu DC, co oznacza, że rozłączanie strony AC nie eliminuje zagrożenia. Dla strażaków i osób prowadzących akcję gaśniczą najważniejsze jest rozpoznanie miejsca rozłącznika DC i informacja o ciągłych napięciach na instalacji.

Ryzyko porażenia zależy od wielkości napięcia, prądu i stanu instalacji; prąd stały tworzy łuk łatwiej niż prąd zmienny, bo nie ma naturalnego zaniku co półokresu, co utrudnia gaszenie łuku. Przy napięciu 1000 V i prądzie 10 A moc łuku to 10 kW, co jest wystarczające, by podtrzymać ogień. Dlatego straż pożarna powinna dysponować informacją o schemacie instalacji, lokalizacji rozłączników i możliwych strefach wysokiego napięcia.

Środki ochrony osobistej dla ratowników obejmują izolujące rękawice i stosowanie narzędzi izolowanych; koszty takiego wyposażenia zaczynają się od kilkuset złotych za komplet i warto, by jednostki miały dedykowany zestaw do działań przy instalacjach fotowoltaicznych. Równie ważne jest oznakowanie budynku — tablica informująca o istnieniu instalacji PV i miejscu wyłączników przyspiesza decyzje podczas akcji i zmniejsza ryzyko porażenia.

Gaszenie pożaru PV – techniki i środki

Skuteczność gaszenia pożaru z udziałem instalacji fotowoltaicznej zależy od zrozumienia, które komponenty są pod napięciem i gdzie skupić działania gaśnicze. Najczęściej ogień rozprzestrzenia się od elementów dachowych lub rozdzielnic, a nie od powierzchni modułów, dlatego działania powinny minimalizować ryzyko rozprzestrzenienia ognia pod panelami i do konstrukcji nośnej. W praktycznych działaniach używa się wody — silnych prądów gaśniczych i chłodzenia miejsc newralgicznych — jednocześnie zachowując bezpieczeństwo ekipy.

Lista kroków typowej akcji gaśniczej przy pożarze PV (przykładowe procedury):

- Uzgodnienie z dowódcą akcji co do lokalizacji tablicy informacyjnej i rozłączników.

- Odcięcie zasilania AC, zabezpieczenie terenu przed dostępem do przewodów DC.

- Skierowanie prądów wodnych na strefy spalania i rozłącznice, chłodzenie modułów.

- Unikanie bezpośredniego niszczenia modułów, jeśli to możliwe; przerwanie konstrukcji dachu jest opłacalniejsze niż ryzyko porażenia.

Z punktu widzenia straży najbardziej pomocna jest dokumentacja instalacji i jasne oznakowanie stref. Tam, gdzie dostępne, użycie zestawów do szybkiego zaciemnienia paneli lub zastosowanie narzędzi mechanicznych w celu odsłonięcia źródeł ognia pozwala ograniczyć rozmiar pożaru. Nieodzowne są też praktyki szkoleniowe — ćwiczenia z gaszenia pożaru PV redukują czas reakcji i poprawiają bezpieczeństwo strażaków.

Wymogi przeciwpożarowe i dokumentacja instalacji

Instalacje fotowoltaiczne powyżej progu 6,5 kW wymagają często dodatkowych uzgodnień i analizy ochrony przeciwpożarowej ze względów na większe moce i rozległość okablowania. Dla każdej instalacji konieczne jest przygotowanie schematu elektrycznego pokazującego liczbę stringów, lokalizację rozłączników DC, przebieg kabli i miejsce montażu falownika. Dokumentacja taka powinna trafić do właściciela budynku, do ubezpieczyciela oraz — na życzenie lub w ramach uzgodnień — do lokalnej jednostki straży pożarnej.

Elementy dokumentacji pożarowej, które zwiększają bezpieczeństwo i ułatwiają akcję gaśniczą, to: plan dachu z zaznaczonymi panelami i trasami kablowymi, protokoły pomiarów rezystancji izolacji i ciągłości przewodów, wykaz zastosowanych zabezpieczeń DC/AC oraz etykiety informacyjne przy wejściach do budynku. Koszt przygotowania kompletnej dokumentacji projektu i protokołów pomiarowych w przypadku instalacji 6–8 kW to typowo 500–1500 PLN zależnie od wykonawcy i zakresu badań.

Ubezpieczenie budynku, które uwzględnia ryzyka związane z instalacją fotowoltaiczną, jest kluczowe dla pokrycia kosztów ewentualnego pożaru. Polisa powinna uwzględniać wartość paneli, falownika, koszt demontażu i odtworzenia konstrukcji dachu; w praktyce koszt ubezpieczenia zależy od sumy ubezpieczenia, ale warto porównać oferty przed montażem. Dla inwestora najważniejsze jest, by mieć plan awaryjny, dokumentację łatwą do odczytania oraz świadectwo wykonania i protokoły pomiarowe, które pozwolą służbom szybko zorientować się w sytuacji podczas pożaru.

Dlaczego palą się panele fotowoltaiczne — Pytania i odpowiedzi

-

Dlaczego panele fotowoltaiczne mogą się zapalić?

Pożary PV najczęściej wynikają z błędów w projekcie lub wykonaniu instalacji elektrycznej, zwłaszcza w starych budynkach, a także z wad zabezpieczeń DC, źle dobranych przewodów i braku lub niewłaściwych zabezpieczeń. Napięcie DC może utrzymywać się nawet po odłączeniu falownika, co stanowi ryzyko podczas akcji gaśniczej. -

Jakie są najczęstsze przyczyny pożarów PV?

Najczęściej to wady zabezpieczeń DC, źle dobrane przewody, brak lub niewłaściwe wyłączniki i bezpieczniki oraz wykonywanie prac bez uprawnień. Instalacja powyżej 6,5 kW wymaga odpowiedniego uzgodnienia pod kątem ochrony przeciwpożarowej i dokumentacji. -

Co zrobić podczas pożaru PV i jak bezpiecznie gaśić?

Jeśli to możliwe i bezpieczne, odłącz źródło zasilania. Unikaj kontaktu z elementami dachowymi i wysokim napięciem DC. Używaj odpowiednich gaśnic (np. ABC) oraz działaj zgodnie z instrukcjami straży pożarnej, informując o lokalizacji instalacji PV i rozmieszczeniu elementów. -

Jakie środki zapobiegawcze ograniczają ryzyko pożaru PV?

Zabezpieczenia nadprądowe, rozłączniki, ograniczniki przepięć, optymalizatory mocy, prawidłowy projekt instalacji, dokumentacja schematu i rozmieszczenia kabli oraz uzgodnienie z strażą pożarną. Regularne przeglądy i ubezpieczenie również pomagają chronić domowych i służby gaśnicze.