Płyta podłogowa naczepy 27mm: Wytrzymałość i Montaż 2025

Wyobraź sobie naczepę pędzącą autostradą, ważącą kilkadziesiąt ton i przewożącą niezwykle wartościowy ładunek. Co gwarantuje bezpieczeństwo i stabilność tej konstrukcji? To właśnie płyta podłogowa do naczepy 27mm – kluczowy element, który niczym szkielet całego pojazdu, musi sprostać ogromnym obciążeniom. W skrócie, jest to wytrzymała i trwała podłoga stosowana w naczepach, najczęściej wykonana ze sklejki brzozowej, zapewniająca stabilność i odporność na warunki eksploatacji. Zapewniam, że po przeczytaniu tego tekstu zrozumiesz, dlaczego ta specyficzna grubość jest tak istotna dla branży transportowej i dlaczego tak wiele uwagi poświęcamy każdemu detalu.

- Kluczowe właściwości płyty podłogowej 27mm: Wytrzymałość i trwałość

- Montaż płyty podłogowej 27mm w naczepie: Poradnik

- Wybór odpowiedniej płyty 27mm: Na co zwrócić uwagę?

- Często zadawane pytania dotyczące podłóg do naczep

Warto przyjrzeć się bliżej, jakie cechy i rozwiązania techniczne wyróżniają produkty dostępne na rynku. Przygotowaliśmy zestawienie, które pozwoli dostrzec różnice w ich specyfikacjach. Pamiętajmy, że detale decydują o długowieczności i niezawodności całego systemu.

| Cechy płyty | Sklejka brzozowa | Sklejka mieszana (brzoza/olcha) | Warstwowa płyta kompozytowa |

|---|---|---|---|

| Gęstość (kg/m³) | 680-720 | 600-650 | 450-550 |

| Wytrzymałość na zginanie (MPa) | 50-60 | 40-50 | 30-40 |

| Odporność na wilgoć | Wysoka | Umiarkowana | Bardzo wysoka |

| Szorstkość powierzchni | Wysoka | Umiarkowana | Niska do średniej |

| Orientacyjna cena za m² | 80-120 PLN | 60-90 PLN | 150-250 PLN |

| Typowe zastosowanie | Transport ciężki, wymagające ładunki | Ogólne przeznaczenie | Transport specjalistyczny, niska masa |

Widzimy, że choć sklejka brzozowa dominująca w kategorii płyty podłogowej do naczepy 27mm oferuje niezrównaną wytrzymałość i sprawdzoną skuteczność, rynek rozwija się, oferując alternatywne materiały. Te, choć często lżejsze, mogą wiązać się z kompromisami w zakresie nośności czy odporności na uderzenia. Wybór zawsze zależy od specyficznych wymagań i budżetu przewoźnika, ale wciąż liczy się głównie niezawodność, która wynika z jakości wykonania. Pamiętajmy, że inwestycja w odpowiednią podłogę to nie tylko koszt, ale przede wszystkim inwestycja w bezpieczeństwo i długotrwałe funkcjonowanie naczepy.

Kluczowe właściwości płyty podłogowej 27mm: Wytrzymałość i trwałość

Kiedy myślimy o naczepie, zazwyczaj skupiamy się na jej ładowności, gabarytach, czy systemach hamulcowych. Rzadko jednak zastanawiamy się nad tym, co naprawdę utrzymuje cały ten ładunek: podłogą. W przypadku płyty podłogowej do naczepy 27mm, jej właściwości to istne arcydzieło inżynierii, które zapewnia niezwykłą wytrzymałość i trwałość w ekstremalnych warunkach eksploatacji.

Zobacz także: Zrywanie Starej Podłogi – Cena 2026

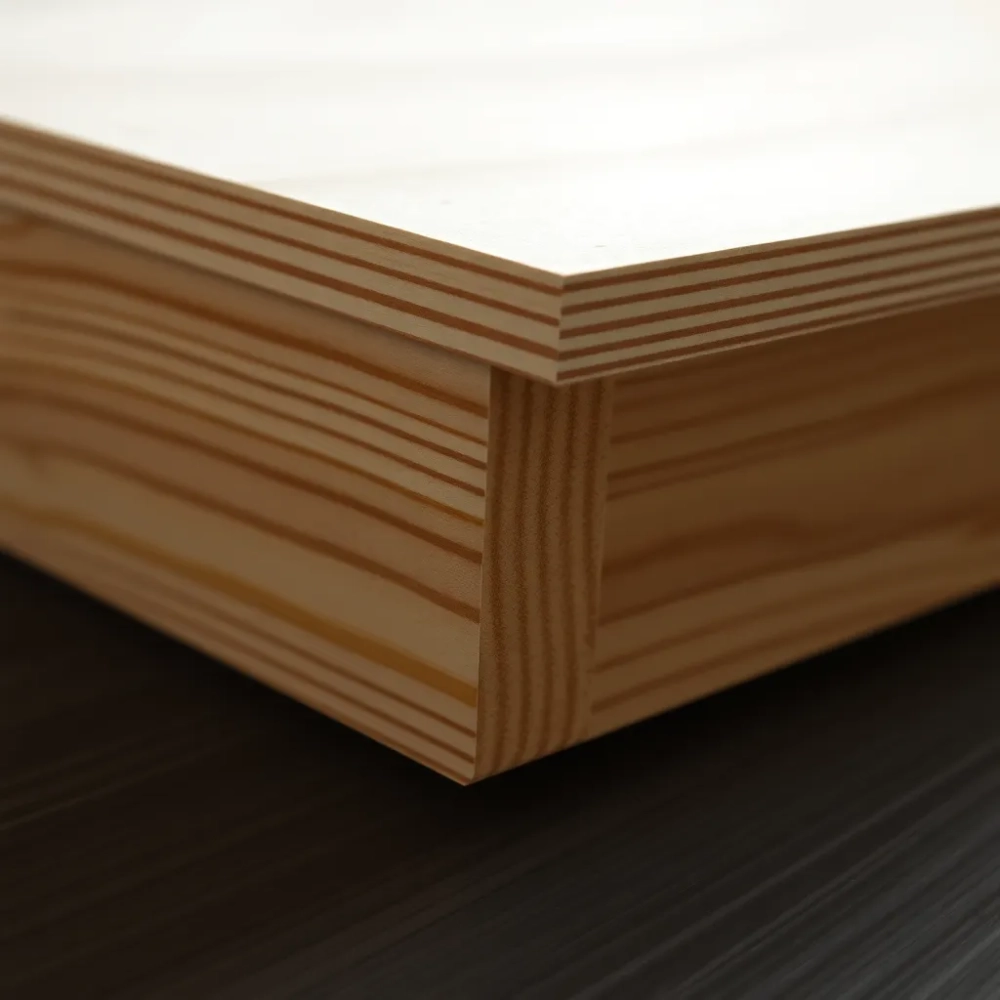

Głównym materiałem stosowanym do produkcji tej podłogi jest najczęściej sklejka brzozowa. Dlaczego akurat brzoza? To drzewo, które rośnie stosunkowo szybko, a jej drewno jest gęste i elastyczne, co przekłada się na wyjątkową odporność na zginanie i ściskanie. Grubość 27 mm nie jest przypadkowa – to zoptymalizowana miara, która balansuje między maksymalną wytrzymałością a dopuszczalną wagą własną naczepy.

Proces produkcji tych płyt to skomplikowana technologia. Setki cienkich warstw forniru brzozowego, zazwyczaj o grubości około 1.5-2 mm, są krzyżowo klejone pod ogromnym ciśnieniem. Kleje, które w tym procesie są używane, to najczęściej fenolowo-formaldehydowe lub inne specjalistyczne żywice, które zapewniają nie tylko silne połączenie, ale również doskonałą wodoodporność. Pamiętajmy, że podłoga w naczepie często jest narażona na wilgoć, deszcz, śnieg, a nawet agresywne substancje chemiczne z ładunku.

Po zakończeniu klejenia, płyty są prasowane i stabilizowane. Niejednokrotnie na jedną stronę, która ma być powierzchnią ładunkową, nakładana jest specjalna warstwa antypoślizgowa. Zwykle jest to gruba, wzorzysta powłoka z fenolu, która nie tylko zapobiega przesuwaniu się towarów podczas transportu, ale również zwiększa odporność na ścieranie. Ta „gołkowana” struktura, przypominająca skórę krokodyla, to mały szczegół, który czyni kolosalną różnicę w codziennej pracy przewoźnika.

Zobacz także: Cyklinowanie Podłogi – Cena i Koszty

Warto wspomnieć o badaniach, które potwierdzają właściwości płyty podłogowej do naczepy 27mm. Standardowo, tego typu podłogi poddawane są testom na zginanie, ścinanie, oraz uderzenia punktowe. Testy te są zgodne z normami europejskimi, takimi jak EN 310 czy EN 314, które określają minimalne wartości wytrzymałości. Typowa płyta brzozowa o grubości 27mm powinna wytrzymać nacisk punktowy od 4500 kg do 5460 kg w zależności od producenta i klasy płyty, zanim dojdzie do trwałego odkształcenia. To naprawdę imponujące liczby, które mówią same za siebie, gwarantując spokój ducha w transporcie.

Trwałość płyty jest również ściśle powiązana z jej odpornością na wilgoć. Wskaźnik odporności na wilgoć jest określany jako klasa klejenia. Płyty podłogowe do naczep są zazwyczaj klasyfikowane jako "Exterior" lub "Boil Proof" (WBP), co oznacza, że klej zachowuje swoje właściwości nawet po długotrwałym zanurzeniu w wodzie. Oczywiście, długoterminowa ekspozycja na stojącą wodę nadal może negatywnie wpłynąć na strukturę drewna, ale doraźne działanie wilgoci nie powinno być dla niej problemem.

Kiedyś widziałem sytuację na placu rozładunkowym, gdzie wózek widłowy z impetem wjechał na podłogę naczepy. Mimo potężnego uderzenia, płyta podłogowa do naczepy 27mm wytrzymała. Co prawda, było lekkie wgłębienie, ale nie doszło do pęknięcia czy przebicia, a ładunek pozostał nienaruszony. To właśnie takie realne sytuacje najlepiej ilustrują, dlaczego inwestowanie w wysokiej jakości podłogę to nie ekstrawagancja, ale konieczność, która procentuje na długie lata bezawaryjnej pracy.

Podsumowując, kluczem do sukcesu płyty podłogowej do naczepy 27mm jest synergia między materiałem (brzozą), technologią produkcji (klejenie krzyżowe, specjalistyczne kleje) a wykończeniem (warstwa antypoślizgowa). Dzięki temu, transport towarów odbywa się w warunkach maksymalnego bezpieczeństwa, a sama naczepa służy niezawodnie przez wiele lat, minimalizując ryzyko kosztownych przestojów i uszkodzeń ładunku. Czy można chcieć czegoś więcej od solidnego fundamentu logistycznego?

Montaż płyty podłogowej 27mm w naczepie: Poradnik

Montaż nowej płyty podłogowej do naczepy 27mm to nie jest zadanie dla każdego Kowalskiego, ale z odpowiednim przygotowaniem i narzędziami, proces ten można przeprowadzić efektywnie. Pamiętajmy, że prawidłowo wykonany montaż to gwarancja długotrwałej eksploatacji i bezpieczeństwa przewożonego ładunku. W końcu, to nie stolik kawowy, tylko element, który znosi setki ton obciążeń.

Zanim w ogóle pomyślimy o przykręcaniu czegokolwiek, kluczowe jest demontaż starej podłogi. Proces ten rozpoczyna się od usunięcia wszystkich śrub mocujących i listew aluminiowych. To właśnie w tym momencie wychodzą często na jaw "niespodzianki", takie jak skorodowane ramy naczepy czy ukryte uszkodzenia. Należy dokładnie ocenić stan ramy i jeśli to konieczne, przeprowadzić wszelkie niezbędne naprawy lub wzmocnienia. Często spotyka się śruby zapieczone na amen, które wymagają użycia szlifierki kątowej lub nawet palnika – tu liczy się precyzja i doświadczenie, by nie uszkodzić konstrukcji.

Następnie przychodzi etap przygotowania powierzchni. Rama naczepy musi być idealnie czysta, wolna od rdzy, starych klejów i resztek drewna. Czasem potrzebne jest piaskowanie lub gruntowne czyszczenie za pomocą szczotek drucianych. Każde nierówności lub wypukłości mogą wpłynąć na osadzenie nowej płyty i prowadzić do punktowych przeciążeń, co w przyszłości może skutkować pęknięciem. Idealna płaszczyzna to podstawa.

Gdy rama jest gotowa, przystępujemy do ułożenia nowej płyty podłogowej do naczepy 27mm. Płyty są często wstępnie docięte do wymiarów, ale zawsze warto sprawdzić dopasowanie. W przypadku, gdy naczepa ma niestandardowe wymiary lub otwory, płyty muszą być precyzyjnie docięte. Do tego celu używa się specjalnych pił tarczowych z ostrzem do drewna, które pozwala na czyste cięcie. Należy pamiętać o otworach na pierścienie mocujące ładunek, które trzeba wykonać z chirurgiczną precyzją, aby uniknąć osłabienia konstrukcji.

Teraz przechodzimy do montażu właściwego. Płyty są zazwyczaj mocowane do ramy naczepy za pomocą śrub. Jakie śruby? To nie mogą być zwykłe wkręty do drewna! Potrzebne są śruby o odpowiedniej wytrzymałości na ścinanie i rozciąganie, zazwyczaj klasy 8.8 lub 10.9, z szerokim łbem stożkowym lub sześciokątnym, by równomiernie rozłożyć nacisk. Optymalnie, śruby powinny być galwanizowane lub nierdzewne, by sprostać warunkom atmosferycznym. Ich rozmieszczenie jest kluczowe – najczęściej co 20-30 cm wzdłuż wszystkich belek poprzecznych i podłużnych ramy, oraz po krawędziach płyt. Pamiętajmy, że moment dokręcenia każdej śruby ma znaczenie – ani za słabo (luz), ani za mocno (uszkodzenie gwintu lub płyty).

W celu uszczelnienia połączeń i zapobiegania przenikaniu wilgoci pod płytę, często stosuje się specjalne masy uszczelniające lub taśmy uszczelniające. Masa taka jest aplikowana przed położeniem płyty, a także po zamocowaniu, w szczelinach między płytami oraz w miejscach styku z profilami bocznymi naczepy. Jest to szczególnie ważne, jeśli przewożone są materiały sypkie, które mogłyby przeciekać, albo jeśli naczepa ma być eksploatowana w trudnych warunkach pogodowych. Często są to poliuretanowe uszczelniacze, które charakteryzują się elastycznością i trwałością, odpornością na wibracje i zmienne temperatury.

Ostatni szlif to montaż listew aluminiowych lub stalowych, które zabezpieczają krawędzie płyt i dodatkowo wzmacniają całą konstrukcję. Takie listwy są montowane na obrzeżach podłogi, wzdłuż ścian naczepy, chroniąc krawędzie płyty przed uszkodzeniami mechanicznymi, np. podczas załadunku lub rozładunku. Listwy te również są mocowane śrubami, ale często stosuje się mniejsze śruby lub nity. Całość musi być sztywna i estetycznie wykonana, bo estetyka również świadczy o jakości serwisu.

Jedno doświadczenie, które zapamiętałem, dotyczyło montażu w warsztacie w środku lata. Ekipa spieszyła się, pomijając jeden z etapów – nie usunęła wszystkich resztek starego kleju z ramy. Nowa płyta podłogowa do naczepy 27mm leżała niby idealnie, ale po kilku tygodniach intensywnej eksploatacji pojawiło się drobne wybrzuszenie. Okazało się, że pod spodem pozostał mały fragment starego kleju, który pod wpływem nacisku i temperatury „wycisnął” podłogę. Musieliśmy częściowo demontować i poprawiać. To tylko pokazuje, że diabeł tkwi w szczegółach i pośpiech w montażu płyty podłogowej do naczepy to najgorszy doradca.

Podsumowując, montaż płyty podłogowej do naczepy 27mm to proces, który wymaga nie tylko odpowiednich narzędzi, ale przede wszystkim wiedzy i doświadczenia. Od demontażu, przez przygotowanie ramy, precyzyjne dopasowanie, po solidne mocowanie i uszczelnienie – każdy etap jest kluczowy dla finalnej wytrzymałości i bezpieczeństwa. Traktuj ten proces z należytą uwagą, a naczepa będzie służyć bez zarzutu przez wiele, wiele lat.

Wybór odpowiedniej płyty 27mm: Na co zwrócić uwagę?

Wybór odpowiedniej płyty podłogowej do naczepy 27mm to nie jest kaprys, to strategiczna decyzja, która wpływa na efektywność transportu, bezpieczeństwo ładunku i, co najważniejsze, rentowność całej działalności. To jak wybór odpowiedniego garnituru – nie chodzi tylko o wygląd, ale o to, jak leży i jak się w nim czujesz, czyli w naszym przypadku, jak sprosta wymaganiom twardej, codziennej pracy na drodze. Pamiętajmy, że podłoga to nie wymienialna opona, to serce każdej naczepy.

Pierwszą i najważniejszą rzeczą, na którą należy zwrócić uwagę, jest materiał, z którego wykonana jest płyta. Dominującym standardem jest sklejka brzozowa, a jej popularność wynika z niezwykłej kombinacji wytrzymałości, sprężystości i wagi. Brzoza ma gęstą strukturę słojów, co przekłada się na odporność na naciski punktowe i równomierne rozkładanie obciążeń. Jednak na rynku znajdziemy także płyty ze sklejki mieszanej (np. brzoza-olcha), które są tańsze, ale charakteryzują się niższą gęstością i, co za tym idzie, mniejszą odpornością na obciążenia. Płyty kompozytowe, choć lżejsze, mogą być znacznie droższe i nie zawsze zapewniają taką samą sztywność. Tutaj nie ma co oszczędzać, jeśli przewozisz ciężkie materiały budowlane, czy maszyny przemysłowe, postaw na płyty podłogowe do naczep 27mm z czystej brzozy.

Kolejnym kluczowym aspektem jest grubość i klasa wodoodporności kleju. Grubość 27 mm jest branżowym standardem i zapewnia odpowiednią nośność dla większości zastosowań. Odchylenie od tej grubości, np. użycie cieńszych płyt, może skutkować uszkodzeniem podłogi przy obciążeniach, do których naczepa nie jest przystosowana. Klasa wodoodporności kleju, oznaczona jako WBP (Water Boil Proof), jest absolutnie niezbędna. Nawet niewielka wilgoć, która przedostanie się pod podłogę, może z czasem doprowadzić do jej rozwarstwienia i osłabienia. Wybór płyty z klejem odpornym na wrzenie to pewność, że zmienne warunki atmosferyczne nie wpłyną na integralność płyty. Sprawdzaj atesty i certyfikaty – to one są dowodem na jakość i zgodność z normami.

Zwróć uwagę na jakość i rodzaj powierzchni użytkowej. Najlepsze płyty podłogowe do naczep 27mm posiadają specjalną, antypoślizgową warstwę fenolową, najczęściej w kolorze ciemnobrązowym. Jest to szorstka powłoka, która ma zapobiegać przesuwaniu się ładunku podczas jazdy, a jednocześnie chroni drewno przed uszkodzeniami mechanicznymi i chemicznymi. Im bardziej szorstka faktura, tym większa pewność, że ładunek będzie stabilny. Zwykle warstwa ta charakteryzuje się gramaturą 120-220 g/m² dla powłoki fenolowej. Istotna jest także jakość krawędzi – powinny być starannie docięte i, w miarę możliwości, zabezpieczone przed wilgocią. Dobrej jakości płyty często mają zabezpieczone krawędzie masą akrylową lub inną substancją uszczelniającą.

Odporność na ścieranie jest również nie do przecenienia. Jeśli przewozi się materiały sypkie, które wnikają w powierzchnię, lub często korzysta z wózków widłowych, podłoga jest poddawana intensywnemu ścieraniu. Producenci podają często współczynnik ścieralności (np. jednostki Tabera), ale prostym sposobem na ocenę jest wizualne sprawdzenie grubości warstwy antypoślizgowej oraz jej faktury. Cieńsza warstwa będzie szybciej się wycierać, a to w prostej linii prowadzi do konieczności wcześniejszej wymiany, co jest generowaniem niepotrzebnych kosztów. Trzeba patrzeć długoterminowo, nie tylko na cenę początkową.

Na koniec, ale nie mniej ważne, jest renomowany producent. To nie jest ten moment, by eksperymentować z niesprawdzonymi markami. W branży transportowej zaufanie do materiałów jest absolutnie kluczowe. Wybierając płytę od uznanego producenta, masz pewność, że produkt spełnia rygorystyczne normy jakości, przeszedł odpowiednie testy i ma gwarancję. Dodatkowo, sprawdzeni producenci oferują często pomoc techniczną i szeroką sieć dystrybucji, co może być istotne w przypadku ewentualnych pytań czy konieczności reklamacji. Poszukiwanie okazji po „okazyjnych” cenach może skończyć się fatalnie. Czasem drożej znaczy taniej, bo zyskujemy święty spokój na lata.

Kiedyś klient kupił tańszą, niesprawdzoną płytę podłogową do naczepy 27mm od jakiegoś anonimowego dostawcy. Kilka miesięcy później, podczas transportu ciężkich elementów, płyta po prostu się rozwarstwiła, powodując przesunięcie ładunku i niemal doprowadzając do wypadku. Konieczna była nie tylko wymiana podłogi, ale także naprawa uszkodzonego towaru, a do tego jeszcze koszty holowania. Lekcja była bolesna i kosztowna: nigdy nie oszczędzaj na jakości, gdy w grę wchodzi bezpieczeństwo i duży majątek.

Podsumowując, wybierając płytę podłogową do naczepy 27mm, skup się na materiale (brzoza), klasie wodoodporności kleju (WBP), jakości powierzchni antypoślizgowej i reputacji producenta. Nie traktuj tego wyboru lekko. Od tego zależy, czy twoja naczepa będzie ciężarówką pracującą jak zegarek, czy generatorem problemów i stresu. Dobrej jakości podłoga to inwestycja, która zwraca się z nawiązką w postaci niezawodności i spokoju ducha.

Często zadawane pytania dotyczące podłóg do naczep

Wielu przewoźników i operatorów logistycznych ma szereg pytań dotyczących płyt podłogowych do naczep 27mm. Jest to zrozumiałe, w końcu podłoga to element krytyczny, który odpowiada za bezpieczeństwo ładunku i trwałość całego pojazdu. Postanowiliśmy zebrać najczęściej zadawane pytania i udzielić na nie konkretnych, eksperckich odpowiedzi, aby rozwiać wszelkie wątpliwości i ułatwić podejmowanie świadomych decyzji. Jesteśmy na rynku od 30 lat, co daje nam perspektywę i doświadczenie do udzielania rzetelnych informacji.

-

Jak długo wytrzymuje typowa płyta podłogowa do naczepy 27mm w normalnej eksploatacji?

Żywotność płyty podłogowej do naczepy 27mm jest uzależniona od wielu czynników, takich jak rodzaj przewożonego ładunku, intensywność eksploatacji, warunki atmosferyczne oraz sposób załadunku i rozładunku. Generalnie, wysokiej jakości sklejka brzozowa o grubości 27 mm, przy standardowym użytkowaniu i regularnej konserwacji, może służyć od 7 do nawet 15 lat. Jednakże, jeśli naczepa często przewozi ładunki punktowe, ścierne, lub jest narażona na częste zalanie, ten okres może być krótszy. Widzieliśmy przypadki, gdzie naczepa po 10 latach wciąż miała oryginalną, sprawną podłogę, podczas gdy inna, źle eksploatowana, wymagała wymiany już po 3-4 latach.

-

Czy wymiana płyty podłogowej jest skomplikowana i ile trwa?

Wymiana płyty podłogowej do naczepy 27mm nie jest zadaniem dla amatorów i wymaga specjalistycznego sprzętu oraz doświadczenia. Proces ten obejmuje demontaż starej podłogi, oczyszczenie i ewentualną naprawę ramy naczepy, precyzyjne docięcie i montaż nowych płyt oraz uszczelnienie połączeń. Całość, w zależności od rozmiaru naczepy i stopnia skomplikowania (np. konieczność naprawy ramy), zajmuje od 24 do 48 godzin pracy zespołu doświadczonych mechaników. Nasze centra serwisowe, których mamy 108 w 3 krajach, są przystosowane do realizacji takich zadań sprawnie i efektywnie. Często zapewniamy nawet odbiór w sklepie po dokonaniu naprawy, aby ułatwić logistykę.

-

Jakie są najważniejsze aspekty konserwacji podłogi naczepy?

Kluczem do długiej żywotności płyty podłogowej do naczepy 27mm jest regularna konserwacja. Po pierwsze, należy unikać pozostawiania wody na powierzchni podłogi, szczególnie przez dłuższy czas. Po drugie, wszelkie uszkodzenia mechaniczne, takie jak pęknięcia czy wgniecenia, powinny być natychmiast naprawiane za pomocą odpowiednich mas szpachlowych lub żywic epoksydowych, aby zapobiec wnikaniu wilgoci. Po trzecie, należy regularnie sprawdzać stan mocowań i śrub, a w razie potrzeby je dokręcać lub wymieniać. Dobrą praktyką jest także dokładne czyszczenie podłogi po każdym transporcie, szczególnie jeśli przewożono substancje chemiczne lub pylące, aby zapobiec ich korodującemu działaniu.

-

Czy istnieją różnice w montażu podłóg w różnych typach naczep (np. firanka, chłodnia)?

Zasadniczo, proces montażu płyty podłogowej do naczepy 27mm jest podobny w różnych typach naczep. Jednak w przypadku chłodni, kluczowe jest zapewnienie dodatkowej izolacji termicznej pod podłogą, a także szczelności na najwyższym poziomie, aby uniknąć strat temperatury. W naczepach typu firanka, z uwagi na elastyczność zabudowy, zwraca się szczególną uwagę na solidne mocowanie płyt do belek bocznych oraz zabezpieczenie krawędzi przed uszkodzeniami od kurtyn. W platformach czy naczepach niskopodwoziowych, kluczowa jest absolutna wytrzymałość na obciążenia punktowe, co może wymagać dodatkowych wzmocnień ramy pod podłogą. W każdym przypadku, zasada "dokładność to podstawa" pozostaje niezmienna.

-

Czy mogę samodzielnie dokonać drobnych napraw płyty podłogowej?

Drobne naprawy, takie jak zalatanie niewielkich ubytków lub pęknięć powierzchniowych w płycie podłogowej do naczepy 27mm, można przeprowadzić samodzielnie, używając specjalnych zestawów naprawczych do sklejki (np. żywicy epoksydowej i masy szpachlowej). Jednakże, jeśli uszkodzenie jest rozległe, obejmuje rozwarstwienie kleju, przebicie na wylot lub uszkodzenie konstrukcji ramy, absolutnie zalecamy skorzystanie z usług profesjonalnego serwisu. Nieprawidłowa naprawa może osłabić podłogę i prowadzić do poważnych konsekwencji w przyszłości. Pamiętaj, że zawsze lepiej skonsultować się ze specjalistą niż ryzykować bezpieczeństwo ładunku i uczestników ruchu.