Panele elewacyjne z blachy – trwałość i styl fasady

Panele elewacyjne z blachy to temat, który łączy technologię z designem i logistyką. Kluczowe dylematy to: którą powłokę wybrać — tańszy poliester czy poliuretan z dłuższą gwarancją; jak dobrać grubość i długość paneli, by zminimalizować odpady; oraz jaki układ montażu najlepiej podkreśli styl budynku i zabezpieczy ściany. W artykule przyjrzymy się tym wątkom krok po kroku i podamy konkretne dane, ceny i rekomendacje.

- Powłoki ochronne paneli elewacyjnych

- Trwałość i odporność na UV, wilgoć i mróz

- Długość i zakres wymiarów paneli

- Układ montażu: poziomo, pionowo, ukośnie

- Możliwości łączeń i podłoża

- Korzyści estetyczne i izolacyjne

- Konfiguracja na zamówienie i wsparcie doradcze

- Panele elewacyjne z blachy – Pytania i odpowiedzi

| Powłoka | Grubość (mm) | Szer. użytkowa (mm) | Długość (m) | Cena (PLN/m²) | Gwarancja (lata) |

|---|---|---|---|---|---|

| Poliester PS25 | 0,50 | 250–300 | 1,0–8,0 | 70–90 | 15–20 |

| Purlak / poliuretan mat | 0,50–0,60 | 300–400 | 1,0–8,0 | 110–140 | 25–30 |

| PURMAX (wysoka ochrona) | 0,60–0,70 | 300–450 | 1,0–8,0 | 150–190 | 40–50 |

| PVDF (aluminium lub stal) | 0,60–0,70 | 300–600 | 1,0–8,0 | 200–260 | 30–50 |

| Powłoka specjalna (ogniowa/tekstura) | 0,50–0,70 | 300–500 | 1,0–8,0 | 180–300 | 20–50 |

Z tabeli widać prostą zależność: im grubsza blacha i bardziej zaawansowana powłoka, tym wyższa cena i dłuższa gwarancja. Długość do 8 m ogranicza ilość łączeń i odpady, a szerokości użytkowe 300–400 mm to kompromis między estetyką a statyką. Wybór powłoki determinuje odporność na UV, wilgoć i mechanikę, a decyzję warto oprzeć na planowanym okresie eksploatacji budynku.

Powłoki ochronne paneli elewacyjnych

Powłoki to pierwszy filtr jakości dla paneli elewacyjnych. Poliester PS25 to ekonomiczna opcja — cienka warstwa 25 µm zapewnia kolor i estetykę na dekady, ale przy intensywnym nasłonecznieniu szybciej traci blask. Poliuretanowe powłoki matowe i połyskujące (Purlak, Purmat) dają grubszą warstwę, lepszą odporność mechaniczną i gładszą fakturę.

PURMAX i systemy PVDF to poziom premium. Oferują odporność na blaknięcie i chemikalia oraz gwarancje rzędu 30–50 lat. Wybierając powłokę, trzeba uwzględnić ekspozycję na słońce i warunki morskie; w takich lokalizacjach PVDF lub poliuretan często się zwracają przez mniejsze koszty renowacji.

Zobacz także: Panele elewacyjne z ociepleniem 2025 – Kompleksowy poradnik

Kolory i tekstury są równie istotne jak parametry techniczne. Matowe powłoki maskują zarysowania, metaliczne i strukturalne dają efekt głębi. Firmy produkujące panele oferują palety RAL i lakiery strukturalne, a dla inwestora ważne jest sprawdzenie deklarowanych warstw (µm) i testów UV w karcie produktu.

Trwałość i odporność na UV, wilgoć i mróz

Trwałość zależy od trzech elementów: ocynku podkładowego, grubości blachy i jakości powłoki. Ocynk (min. 275 g/m²) zabezpiecza stal przed korozją, a powłoka poliuretanowa dodaje barierę dla wilgoci i soli. Producenci deklarują odporność na testy solne i UV; dla powłok poliuretanowych norma to często 1000–2000 godzin w teście solnym.

Mróz i wilgoć wymagają elastyczności powłoki, by nie pękała przy cyklach zamarzania. Grubsza blacha (0,6–0,7 mm) lepiej utrzymuje płaskość powierzchni przy zmianach temperatury, co ogranicza efekt falowania czołowej powierzchni paneli. Montaż i dystanse montażowe także wpływają na żywotność systemu.

Zobacz także: Kompletny przewodnik po nowoczesnych panelach elewacyjnych 2025

Gwarancje 25–50 lat odzwierciedlają oczekiwania inwestorów, ale warto czytać zapisy: gwarancja może dotyczyć koloru, powłoki lub odporności antykorozyjnej oddzielnie. Firmy często oferują dłuższy serwis dla inwestycji publicznych i komercyjnych, gdzie ryzyko eksploatacyjne jest inne niż przy budynku mieszkalnym.

Długość i zakres wymiarów paneli

Długość paneli do 8 m to standard, minimalna długość rzadko spada poniżej 1 m. Dłuższe elementy redukują liczbę łączeń i robociznę, ale zwiększają koszty transportu i ryzyko odkształceń przy składowaniu. Szerokości użytkowe 300–400 mm są najpopularniejsze; szersze panele wyglądają nowocześnie, ale wymagają grubszej blachy.

Grubości 0,5–0,7 mm to praktyczny zakres dla elewacji. 0,5 mm wystarcza dla niskich fasad i oszczędności. 0,7 mm to większa stabilność i odporność mechaniczna, szczególnie przy większych szerokościach. Waga paneli rośnie wraz z grubością: 0,5 mm ≈ 4,5 kg/m², 0,7 mm ≈ 6,3 kg/m² — element istotny przy projektowaniu rusztu.

Zobacz także: Panele elewacyjne z blachy cena 2025

Cięcie na wymiar przy zamówieniu pozwala dopasować długości do rysunku budynku i zmniejszyć odpad. Firmy oferują cięcie, fałdowanie i perforację na zamówienie, co skraca czas montażu na budowie. Przy zamówieniach powyżej kilkuset metrów kwadratowych trafna konfiguracja wymiarów obniża koszty logistyczne.

Układ montażu: poziomo, pionowo, ukośnie

Wybór układu montażu determinuje estetykę i sposób odprowadzania wody. Poziomo montowane panele podkreślają długość budynku i maskują nierówności podłoża. Pionowe układy wydłużają optycznie bryłę i ułatwiają spływ wody, co jest korzystne przy dużych opadach.

Zobacz także: Panele elewacyjne HPL cena 2025 - Koszt za m2

Ukośne montażowanie to rozwiązanie dla odważnych projektów — nadaje dynamikę, ale komplikuje docinki i łączenia. Każdy kierunek montażu wymaga uwzględnienia dylatacji; panele rozszerzają się przy +30°C i kurczą przy -20°C, więc miejsca łączeń muszą kompensować ruchy. Instrukcje montażu zawierają rozstaw wkrętów i szczeliny dylatacyjne.

Ukryte systemy mocowania dają gładką powierzchnię elewacyjną bez widocznych wkrętów, ale wymagają precyzyjnego rusztu i często droższych profili. Otwarte mocowanie jest prostsze i tańsze; wybór zależy od budżetu i oczekiwanej estetyki inwestora oraz od wskazań projektanta.

Możliwości łączeń i podłoża

Panele mogą być łączone na zakładkę, listwowo, na pióro‑wpust lub montowane z niewidocznym systemem zatrzaskowym. Każde rozwiązanie ma konsekwencje dla szczelności i ruchów termicznych. Stylistyka łączenia wpływa też na parcie wiatru, dlatego projektanci sprawdzają nośność przy zadanym obciążeniu.

Zobacz także: Panele Elewacyjne Drewnopodobne z Blachy – Ceny 2025

Podłoże to najczęściej lekki ruszt z aluminiowych lub stalowych profili posadowiony na izolacji i ścianie nośnej. Ruszt montuje się co 400–600 mm, zależnie od wymagań producenta i rozstawu wkrętów. Na podłożu z drewna lub OSB stosuje się dodatkowe wzmocnienia i warstwy paroizolacyjne.

Panele elewacyjne z blachy dobrze współgrają z kasetami stalowymi, przeszkleniami i betonem architektonicznym. Przy łączeniach z innymi materiałami zaleca się elastyczne uszczelki i profile przejściowe. Firmy wykonawcze dostarczają listwy startowe, narożniki i profile zakończeniowe prefabrykowane pod zamówienie.

Korzyści estetyczne i izolacyjne

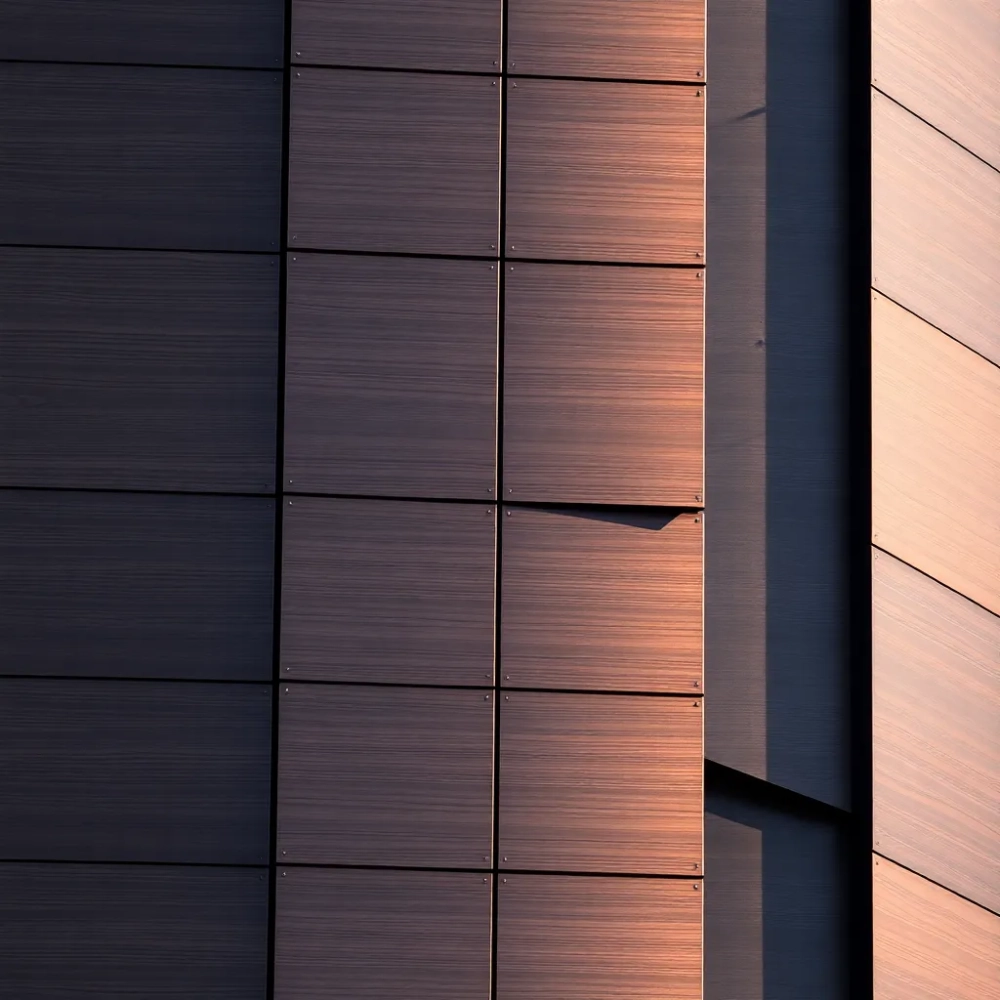

Estetyka to silny argument za panelami elewacyjnymi: szeroka paleta kolorów i faktur pozwala budować indywidualny charakter budynku. Panele łączą się harmonijnie ze szkłem i betonem, umożliwiając kompozycje kontrastowe lub stonowane. Kolorystyka matowa coraz częściej dominuje w projektach miejskich.

Same panele nie zastąpią izolacji, ale tworzą wentylowaną osłonę chroniącą termoizolację i ścianę nośną. System elewacyjny z 100–150 mm izolacji mineralnej może obniżyć współczynnik U znacznie poniżej standardów, zależnie od konstrukcji budynku. Panele chronią izolację przed wilgocią i mechaniką, co wydłuża trwałość całego systemu.

Dzięki modułowej budowie inwestor może komponować pasy i akcenty kolorystyczne bez skomplikowanych prac mokrych. Dodatkowo panele ułatwiają konserwację — uszkodzony moduł wymienia się punktowo, zamiast odnawiać duże fragmenty fasady. To praktyczny argument przy budynkach użyteczności publicznej i obiektach komercyjnych.

Konfiguracja na zamówienie i wsparcie doradcze

Produkcja paneli na wymiar to standard. Inwestor określa długość, szerokość, perforacje i rodzaj powłoki, a firmy dopasowują produkcję. Z naszych obserwacji wynika, że zamówienie z cięciem na wymiar i gotowymi elementami narożnymi skraca montaż o 20–30% w porównaniu do docinania na placu budowy.

Wsparcie doradcze obejmuje obliczenia materiałowe, projekt rusztu i wskazówki montażowe. Przy zamówieniach zwykle rekomenduje się zapas 5–8% na odpad i docinki; dla skomplikowanych geometrii warto zwiększyć zapas do 10–12%. Firmy oferują wizualizacje i próbki kolorystyczne przed produkcją, co redukuje ryzyko reklamacji.

- Określ powierzchnię elewacji i geometryczne kształty fasady.

- Wybierz powłokę według ekspozycji i oczekiwanego okresu gwarancji.

- Zamów panele na wymiar, uwzględniając zapas 5–8% i detale narożne.

- Ustal system montażu z projektantem i producentem profili.

- Przygotuj podłoże i ruszt zgodnie z instrukcją montażu.

Panele elewacyjne z blachy – Pytania i odpowiedzi

-

Co to za panele elewacyjne z blachy i jakie mają główne zalety?

Panele elewacyjne z blachy to trwałe, ocynkowane i zabezpieczone powłoką ochronną materiały, odporne na UV, wilgoć i mróz. W ofercie dostępne są różne powłoki ochronne (np. PS25, PURMAT, PURLAK, PURMAX), które zapewniają długoterminową ochronę koloru i właściwości mechanicznych. Długość panela sięga nawet 8 metrów (min. 1 m), a grubość blachy wynosi 0,5–0,7 mm, co wpływa na trwałość i stabilność systemu.

-

Jakie powłoki ochronne stosuje się w panelach i czym się różnią?

Warianty powłok obejmują PS25, PURMAT, PURLAK i PURMAX. Powłoki poliuretanowe oferują najwyższą ochronę koloru i właściwości mechaniczne, często objęte 50-letnią gwarancją producenta. Wybór powłoki wpływa na odporność na UV, ścieranie i estetykę na długie lata.

-

Jakie są możliwości montażu i jak panele łączą się z innymi elementami fasady?

Montaż paneli może być realizowany poziomo, pionowo lub ukośnie. Panele mogą łączyć się z kasetami, rusztami lub być zamontowane bezpośrednio do podłoża, co daje elastyczność w projektowaniu fasady.

-

Jak dopasować długość, grubość i konfigurację do konkretnego inwestora?

Długość paneli dopasowywana jest pod zamówienie inwestora (min. 1 m, max. 8 m). Grubość blachy 0,5–0,7 mm wpływa na trwałość i stabilność. Oferta przewiduje elastyczną konfigurację oraz wsparcie doradcze w wyborze konstrukcji i produktu. Montaż powinien uwzględniać wypukłości powierzchni czołowej w celu kompensacji naprężeń i falowania; instrukcje zawierają szczegóły prawidłowego procesu.