Izolacja posadzki na gruncie: jak zabezpieczyć fundamenty

Izolacja posadzki na gruncie decyduje o tym, czy dom będzie suchy, ciepły i bezpieczny przez lata, czy raczej będzie generował kompulsyjne remonty i dodatkowe koszty; przed inwestorem stają więc dwa ważne pytania: czy sięgnąć po bitumiczną barierę znaną z wysokiej odporności mechanicznej i odporności na wodę, czy po mineralne masy, które lepiej współpracują z betonem i „oddychają” z konstrukcją, oraz jak pogodzić oczekiwaną trwałość z budżetem. Trzeci dylemat, który przewija się przez wszystkie etapy projektu, dotyczy ciągłości zabezpieczenia — izolacja pozioma i pionowa muszą tworzyć jedną, nieprzerwaną szczelinę ochronną, bo brak ciągłości nawet w jednym miejscu potrafi podważyć cały system. W tym artykule krok po kroku przeanalizuję typowe systemy, zużycia i koszty netto, pokażę jak przygotować podłoże i jak wykonać aplikację, oraz jakie testy wykonać przed odbiorem, żeby nie zostawić przypadkowi zdrowia konstrukcji i komfortu mieszkańców.

- Rodzaje izolacji posadzek na gruncie: bitumiczna i mineralna

- Pozioma i pionowa izolacja: współpraca elementów fundamentu

- Wybór materiałów i systemów: folie, papi, masy uszczelniające

- Przygotowanie podłoża i aplikacja: krok po kroku

- Kontrola jakości: testy wilgotności i spadków

- Czynniki wpływające na efektywność: adhezja, grubość, przerwy

- Koszty, normy i dokumentacja: co warto wiedzieć

- Izolacja posadzki

Poniżej zestaw danych porównawczych najczęściej stosowanych rozwiązań izolacji posadzki na gruncie, ujęty w przejrzystej tabeli: znajdziesz typowo zalecaną grubość, orientacyjne zużycie materiałów, przybliżone koszty netto za m2 wraz z kosztami robocizny, oraz mocne i słabe strony każdego systemu; liczby są orientacyjne i służą porównaniu opcji w realnym projekcie, a ostateczna kalkulacja powinna uwzględniać specyfikę podłoża, dostęp do pracowników i transportu oraz warunki pogodowe w dniu wykonywania prac.

| System | Typowa grubość / zużycie | Materiały netto (PLN/m2) | Robocizna netto (PLN/m2) | Orientacyjny koszt netto/m2 | Zastosowanie / uwagi |

|---|---|---|---|---|---|

| Folia PE/HDPE (paroizolacja) | 0,2–1 mm; 1 m2/m2 | 3–8 | 4–10 | 8–18 | Prosta bariera pary i wilgoci nie stanowiąca ochrony przed ciśnieniem wody; tani materiał pod wylewki |

| Papa / membrana bitumiczna (rolowana, zgrzewana) | 3–5 mm; ok. 1,05 m2/m2 (na zakład) | 20–40 | 25–60 | 50–110 | Wysoka odporność mechaniczna; wymaga doświadczenia przy zgrzewaniu; dobra przy braku stałego ciśnienia wody |

| Masa KMB / masa bitumiczno-polimerowa (płynna) | 2–3 mm (po wyschnięciu); 3–5 kg/m2 | 25–60 | 20–45 | 50–105 | Bezspoinowa powłoka, elastyczna; przydatna do detali i podniesień pionowych |

| Masa mineralna / cienkowarstwowy tynk uszczelniający | 1,5–3 mm; 2–6 kg/m2 | 15–35 | 20–40 | 35–75 | Łatwiejsza aplikacja, dobra przy braku dużych odkształceń; ograniczona elastyczność |

| System drenażowy + geowłóknina (przy wysokim zwierciadle wód) | zestaw komponentów; zmienna | 40–120 | 50–100 | 90–220 | Rozwiązanie dla gruntów z wysoką wodą gruntową, droższe, wymaga miejsca i projektu |

| Izolacja termiczna XPS (50–100 mm) — element pomocniczy | 50–100 mm | 30–120 | 15–35 | 45–155 | Głównie termoizolacja posadzki; przy izolacji przeciwwilgociowej wymaga kombinacji z powłoką hydroizolacyjną |

Patrząc na tabelę widać trzy praktyczne wnioski: najtańsze rozwiązania netto na m2 to folie paroizolacyjne i proste mineralne powłoki, ale nie chronią przed hydrostatycznym ciśnieniem wody; membrany bitumiczne i masy płynne dają podobny koszt końcowy netto, przy czym różnią się sposobem aplikacji i wymaganiami montażowymi; w warunkach podwyższonego zwierciadła wód gruntowych znacznie rosną koszty — system drenażowy i ochrona zewnętrzna mogą podnieść wydatki netto nawet kilkukrotnie, dlatego analiza gruntowo-wodna i właściwy wybór systemu przed zakupem materiałów to inwestycja, która często zwraca się unikniętymi naprawami.

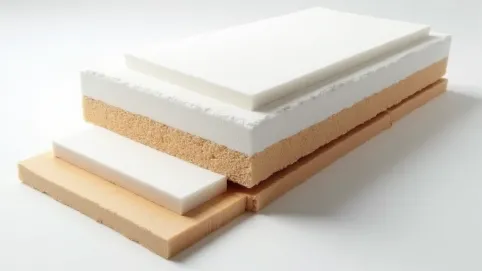

Rodzaje izolacji posadzek na gruncie: bitumiczna i mineralna

Bitumiczna izolacja posadzek obejmuje szerokie spektrum produktów: od rolowanych membran zlokalizowanych w rolkach, przez samoprzylepne pasy, aż po masy płynne bitumiczno-polimerowe nakładane wałkiem czy kielnią; te rozwiązania charakteryzują się dobrym zachowaniem przy ruchach termicznych i wysokiej odporności na wodę stojącą, a ich warstwa robocza zwykle wahana jest w granicach 2–5 mm, co przekłada się na konkretną masę materiału i koszt netto. Montaż membran wymaga starannego przygotowania podłoża, zastosowania odpowiedniego podkładu (np. gruntów bitumicznych) oraz fachowego wykonawcy, bo błędy przy zakładach i nieszczelne podklejenie naroży prowadzą do przecieków, których koszt naprawy jest zwykle wyższy niż sama poprawna aplikacja; mimo to membrany bitumiczne są często wybierane tam, gdzie wymaga się dużej odporności mechanicznej warstwy izolacyjnej, na przykład w garażach lub przy wylewkach narażonych na punktowe obciążenia.

Zobacz także: Jaka grubość posadzki do ogrzewania podłogowego?

Do grupy mineralnych izolacji zaliczamy masy cementowo-polimerowe, cienkowarstwowe tynki uszczelniające oraz specjalne zaprawy hydroizolacyjne, które tworzą powłokę o grubości typowo 1,5–3 mm i wykazują dobrą przyczepność do podłoża betonowego; ich siłą jest zdolność do przenoszenia pary wodnej i kompatybilność z betonem, co redukuje ryzyko kondensacji i powstawania mostków wilgoci wewnątrz konstrukcji, ale ich elastyczność jest ograniczona, co oznacza, że w warunkach dużych odkształceń lub przemarzania mogą pękać i wymagać uzupełnień lub wzmacniających włókien czy geowłóknin.

W praktycznych wyborach pojawia się często pytanie o trwałość: membrana bitumiczna przy właściwej ochronie mechanicznej i odpowiednim podłożu może wytrzymać 20–40 lat, natomiast mineralne masy mogą być bardziej podatne na uszkodzenia mechaniczne i mają zwykle krótszy okres bezobsługowej eksploatacji, choć łatwiej je odtworzyć punktowo; decyzję o preferowaniu jednego typu nad drugim warto oprzeć na analizie obciążeń, możliwości ochrony warstwy hydroizolacyjnej oraz na tym, czy przy posadzce planowane są ciężkie obciążenia punktowe lub instalacje przenikające powierzchnię.

Nierzadko optymalnym wyborem jest rozwiązanie hybrydowe: warstwa bitumiczna jako główna bariera, a na miejscach szczególnie newralgicznych dodatkowe wzmocnienia mineralne lub geowłóknina, która rozkłada siły i chroni powłokę przed uszkodzeniem podczas wykonywania warstw jastrychu; hybryda sprawdza się również przy konieczności wykonania efektownego wywinięcia izolacji na pionowe powierzchnie fundamentów, gdzie masa płynna tworzy elastyczny filar przejściowy, a papa na długich odcinkach daje przewidywalną odporność mechaniczną.

Zobacz także: Wysokość geberitu od posadzki: jak dobrać komfortowo

Przy wyborze systemu zawsze warto uwzględnić warunki gruntowe: na gruntach piaszczystych z niskim poziomem wód gruntowych najczęściej wystarczy kombinacja folii paroizolacyjnej i mineralnych mas, natomiast w terenach o wysokim zwierciadle wód konieczne jest zaprojektowanie drenażu odprowadzającego lub zastosowanie rozwiązań odpornych na ciśnienie wody, co podnosi koszty netto i wymaga szczegółowej dokumentacji projektu.

Warto pamiętać, że żaden system nie jest „wieczny” bez ochrony — nawet najlepsza papa czy masa płynna wymaga zabezpieczenia mechanicznego (np. płyty ochronne, warstwa separacyjna, jastrych o odpowiedniej grubości) oraz regularnej kontroli stanu, a decyzje co do napraw i renowacji powinny być podejmowane na podstawie pomiarów wilgotności i obserwacji eksploatacyjnych, bo szybka reakcja zwykle redukuje całkowity koszt netto przyszłych napraw.

Pozioma i pionowa izolacja: współpraca elementów fundamentu

Pozioma izolacja posadzek na gruncie to warstwa rozłożona na powierzchni ław i płyty fundamentowej, której zadaniem jest przeciąć kapilarne podciąganie wilgoci w konstrukcji, natomiast izolacja pionowa chroni ściany fundamentowe i cokoły przed wodą gruntową oraz opadową; kluczowe jest, żeby obie warstwy były ze sobą skoordynowane i tworzyły ciągłą barierę, bo miejsce, w którym pozioma warstwa kończy się bez szczelnego połączenia z pionową, staje się najczęstszym punktem awarii.

W praktycznym detalu projektowym spotyka się podwinięcia poziomej izolacji na wysokość 10–15 cm na pionową powierzchnię, albo wykonanie wywinięcia izolacji pionowej na spód wylewki, co daje bezpieczne połączenie; ważne jest także zaplanowanie odpowiednich zakładów i klejenia, zwykle 8–10 cm przy membranach rolowanych, oraz zastosowanie odpowiednich taśm i kołnierzy przy przejściach rur i instalacji, które stanowią newralgiczne miejsca dla ciągłości zabezpieczenia.

Detale takie jak dylatacje konstrukcyjne, wykonywane przerwy robocze i miejsca penetracji instalacji wymagają przemyślanych elementów przejściowych: elastyczne taśmy uszczelniające, kołnierze gumowe, profile aluminiowe z uszczelkami oraz specjalne masy do uszczelnień fug pozwalają zachować ciągłość izolacji bez sztywnych mostków, które mogłyby się wykruszyć podczas pracy konstrukcji; planując pionowe i poziome połączenia, projektant musi przewidzieć miejsce na dylatacje ruchowe oraz sposób ich wypełnienia, żeby nie stworzyć nowej drogi dla wilgoci.

Tam, gdzie istnieje ryzyko podniesionego ciśnienia wody (woda statyczna), sam fakt wykonania izolacji pionowej i poziomej może okazać się niewystarczający — niezbędne jest zaplanowanie drenażu zewnętrznego lub wewnętrznego, zastosowanie odwodnienia płyty oraz, jeżeli to konieczne, warstw separacyjnych i geosyntetyków, które odprowadzą wodę i zdejmą jej ciśnienie z bezpośrednich warstw izolacyjnych, bo materiały, które nie są projektowane na działanie hydrostatyczne, ulegną przedwczesnemu zawilgoceniu mimo poprawnego połączenia poziomo-pionowego.

W detalach wykonania ważna jest kolejność robót: najpierw należy wykonać i sprawdzić izolację pionową fundamentu, zabezpieczyć ją mechanicznie osłoną, następnie wykonać poziomą izolację ław, a dopiero później przystąpić do wylewania płyty i układania folii separacyjnej; taka kolejność zmniejsza ryzyko uszkodzeń izolacji podczas robót oraz ułatwia kontroli jakości i dokumentowanie wykonania, co ma swoje odzwierciedlenie w późniejszych protokołach odbiorowych.

W projektowaniu należy uwzględnić też strefę przemarzania i różnice osiadania pomiędzy fundamentem a warstwami posadzki, bo nieprzewidziane różnice ruchów mogą spowodować pęknięcia w materiale izolującym — dobrym pomysłem jest użycie materiałów o komplementarnych właściwościach (np. elastyczne masy w narożnikach i membrana bitumiczna na długich odcinkach) oraz zaplanowanie łatwych do wymiany detali w miejscach największego ryzyka.

Wybór materiałów i systemów: folie, papi, masy uszczelniające

Folie PE i HDPE pełnią w systemie izolacji funkcję podstawowej bariery paroizolacyjnej pod wylewką, chroniąc przed wilgocią parowania z gruntu; ich grubość zwykle wynosi 0,2–1,0 mm, a cena netto jest niska, co czyni je ekonomicznym rozwiązaniem, jednak nie zastępują one izolacji przeciwwodnej przy wysokim poziomie wody gruntowej czy przy konieczności zabezpieczenia przed ciśnieniem hydrostatycznym. Wykonawcy stosują je jako pierwszą linię obrony, po czym układają warstwy ochronne i jastrych, pamiętając o starannym sklejaniu zakładów taśmami i dodatkowym zabezpieczeniu na łączeniach przy przebiciach instalacyjnych.

Papy i membrany bitumiczne występują w postaci rolek z wzmocnieniem (np. włóknina, włókno szklane) i są układane metodami zgrzewania lub jako samoprzylepne arkusze; typowe grubości robocze to 3–5 mm, a zużycie materiału nominalnie wynika z powierzchni z zakładami, najczęściej przyjmuje się mnożnik 1,05–1,1 dla obszarów prostokątnych, co trzeba uwzględnić w kalkulacjach netto przy zamawianiu materiałów. Papy dobrze znoszą punktowe obciążenia i uszkodzenia mechaniczne, ale wymagają wykwalifikowanej ekipy i warunków do wykonywania zgrzewania (sucha pogoda, odpowiednie narzędzia, zachowanie procedur BHP przy pracy z ogniem).

Masy uszczelniające płynne, zwane też KMB (masy bitumiczno-polimerowe) lub powłokami poliuretanowymi/epoksydowymi w innych kategoriach, to rozwiązania umożliwiające uzyskanie bezspoinowej powłoki oraz łatwe wykonanie wywinięć pionowych, detali i przejść instalacyjnych; zużycie wynosi zwykle 2–5 kg/m2 w zależności od liczby warstw i typu produktu, a ceny netto są zróżnicowane w zależności od klasy produktu (samoprawne, dwuskładnikowe żywice poliuretanowe są droższe niż masy polimerowo-bitumiczne). Ich przewagą jest elastyczność i możliwość wykonywania powłok na skomplikowanych geometrach, ale istotne jest utrzymanie właściwej temperatury i wilgotności podczas aplikacji oraz przestrzeganie czasu międzywarstwowego.

Do kompletu systemowego należy dobrać odpowiednie podkłady i akcesoria: grunty (primery) o powierzchniowym zużyciu 0,1–0,3 l/m2, taśmy brzegowe i narożnikowe, kołnierze przy rurach, profile dylatacyjne i płyty ochronne pod jastrych; w praktyce koszty netto tych komponentów stanowią zwykle 10–20% całkowitej wartości systemu i nie warto na nich oszczędzać, bo to one najczęściej decydują o szczelności detali i trwałości połączeń.

Przy wyborze materiału weź pod uwagę także warunki magazynowania i logistykę: folie i papy są mało wrażliwe na krótkotrwałe przechowywanie na budowie, natomiast masy płynne mogą wymagać określonych temperatur magazynowania i krótkiego terminu przydatności, co wpływa na zamawianie partii i kalkulacje netto — zawsze sprawdź karty techniczne i instrukcje wykonawcze producenta przed podjęciem ostatecznej decyzji.

Przygotowanie podłoża i aplikacja: krok po kroku

Podstawa skutecznej izolacji posadzki to przygotowanie podłoża: czyste, nośne i wolne od pyłu podłoże jest warunkiem koniecznym, a wszelkie spękania, ubytki czy zanieczyszczenia trzeba naprawić i zagruntować przed aplikacją właściwej powłoki; postępowanie to minimalizuje ryzyko odspojenia i daje dobrą adhezję, która jest jedną z najczęstszych przyczyn awarii izolacji.

- Inwentaryzacja i pomiary gruntowo-wodne oraz ocena stanu podłoża

- Czyszczenie, usuwanie luźnych warstw i naprawa spękań

- Wykonanie filletu (fazowania) w narożnikach i przy przejściach

- Nałożenie gruntu/primera zgodnie z zaleceniami producenta (0,1–0,3 l/m2)

- Wykonanie pierwszej warstwy izolacji, detale, druga warstwa po czasie recoat

- Ochrona mechaniczna oraz wykonanie jastrychu lub warstwy separacyjnej

Przed aplikacją usuń wszystkie lokalne zanieczyszczenia, oleje i słabe fragmenty betonu; ubytki i spękania wypełnij zaprawą naprawczą, a następnie zagruntuj podłoże primerem o wydajności typowo 0,1–0,3 l/m2, który poprawi adhezję masy uszczelniającej; niektóre systemy wymagają zastosowania specjalnego gruntu bitumicznego, inne tolerują standardowy primer polimerowy — kluczowe jest trzymanie się instrukcji producenta, bo ten jeden krok wpływa bezpośrednio na trwałość i przyczepność, a zignorowanie go może skutkować koniecznością kosztownego rozkuwania późniejszej warstwy.

Przy aplikacji papy pamiętaj o zachowaniu zakładów minimum 8–10 cm i starannym zgrzewaniu, przy czym powierzchnie muszą być suche, a temperatura powietrza i podłoża odpowiednia; przy masach płynnych pracuj zgodnie z oknem czasowym międzywarstwowym — dla większości produktów drugą warstwę kładzie się po 12–24 godzinach, ale pełne dojście do pełnej wytrzymałości może trwać 7–28 dni, w zależności od produktu i warunków atmosferycznych, co trzeba uwzględnić w harmonogramie prac i w kalkulacji netto.

Po nałożeniu warstw izolacyjnych zabezpiecz je mechaniczną osłoną, jeśli następne roboty (np. zbrojenie, zalewanie jastrychu) mogą je uszkodzić; ochrona może mieć postać płyt OSB, płyt ochronnych z polietylenu lub warstwy piaskowo-cementowej, a koszty ochrony netto zwykle wlicza się do pozycji robocizna/ochrona i wynoszą w przybliżeniu 5–15 PLN/m2, w zależności od metody ochrony i koniecznej grubości.

W praktycznym harmonogramie pamiętaj o czasie dojrzewania materiału i warunkach pogodowych oraz o zabezpieczeniu detali: przejścia instalacyjne, dylatacje i naroża stanowią największe ryzyko, dlatego warto wykonać je na etapie pierwszych warstw, stosując wzmocnienia z taśmy lub pasów włókniny zalanych masą uszczelniającą, co istotnie redukuje ryzyko późniejszych napraw i zwiększa gwarancję ciągłości systemu.

Kontrola jakości: testy wilgotności i spadków

Kontrola wilgotności przed wykonaniem posadzki i przed układaniem warstw wykończeniowych to absolutna konieczność — powszechnie stosowaną metodą jest pomiar zawartości wilgoci cementowej (metoda CM), w której dopuszczalne wartości zależą od rodzaju wylewki i okładziny; wiele systemów przed układaniem podłogi wymaga zawartości wilgoci w wylewce cementowej poniżej 2,0% CM, ale ostateczne wartości zawsze wynikają z zaleceń producenta kleju i wybranej okładziny.

Inną, coraz częściej stosowaną techniką są pomiary względnej wilgotności (RH) w betonie z użyciem sond asejsmicznych zgodnych ze standardem in-situ, które dają obraz wilgotności na określonej głębokości płyty i pomagają podjąć decyzję o dopuszczeniu do pracy; wartości progowe różnią się w zależności od materiału wykończeniowego, ale jako punkt odniesienia przyjmuje się często granicę około 75% RH jako górną wartość dla niektórych wrażliwych systemów, co zawsze trzeba zestawić z wymaganiami producentów materiałów wykończeniowych i klejów.

Spadki posadzki decydują o odpływie wody na balkonach, tarasach i w pomieszczeniach mokrych — zalecane spadki zwykle mieszczą się w zakresie 1–2% (10–20 mm na 1 m) w kierunku wpustów, a ich sprawdzenie wykonuje się za pomocą niwelatora laserowego lub precyzyjnej listwy i poziomicy; błędne spadki skutkują zbieraniem wody i przyspieszonym zużyciem powłok hydroizolacyjnych, a czasami wymagają korekt konstrukcyjnych przed wykonaniem ostatecznej warstwy izolacyjnej.

Testy adhezji i szczelności to kolejny element kontroli jakości — próby odrywania (pull-off) pozwalają ocenić przyczepność powłoki do podłoża, a próby wodoodporności, takie jak tzw. ponding test, gdzie na powierzchni utrzymuje się zastoinę wody przez 48–72 godziny, wykazują szczelność systemu; dodatkowo dla membran wykonywane są testy wykrywania przebicia (holiday test) przy pomocy urządzeń wysokiego napięcia, co pozwala znaleźć drobne luki w ciągłości powłoki przed zakryciem ją jastrychem.

Dokumentacja pomiarowa powinna zawierać protokoły z pomiarów wilgotności, zdjęcia referencyjne, wyniki testów adhezji i listę wykonanych napraw oraz instrukcje konserwacyjne; takie zapisy ułatwiają ocenę stanu technicznego systemu w czasie eksploatacji i stanowią podstawę roszczeń gwarancyjnych, stąd warto zadbać, aby dokumentacja była kompletna i czytelna.

Czynniki wpływające na efektywność: adhezja, grubość, przerwy

Adhezja jest fundamentem trwałej izolacji — to przyleganie materiału hydroizolacyjnego do podłoża decyduje o odporności na podnoszenie się warstw, mostkowanie wodą i odspajanie w wyniku ruchów konstrukcji, dlatego tak ważne jest przygotowanie podłoża, zastosowanie odpowiedniego primera i przestrzeganie czasu schnięcia między etapami; pomiar przyczepności metodą pull-off daje wymierny wskaźnik stanu, który powinien odpowiadać wymaganiom projektowym i technicznym karty produktu.

Grubość powłoki wpływa bezpośrednio na jej odporność mechaniczną i na charakter ochrony przed przenikaniem wody — zbyt cienka warstwa może nie spełnić deklarowanych parametrów, a zbyt gruba może spowodować pęknięcia przy skurczu materiałowym lub nadmierne naprężenia; dla mas płynnych i membran producenci określają minimalną grubość po wyschnięciu (np. 2–3 mm dla KMB, 3–5 mm dla membran rolowanych), a wykonawca powinien kontrolować i dokumentować rzeczywiste zużycie materiału na m2, bo od tego zależy skuteczność i gwarancja.

Przerwy konstrukcyjne i dylatacje to obszary, które wymagają specjalnych rozwiązań: szczeliny robocze wylewki czy dylatacje między płytami fundamentowymi trzeba odpowiednio uszczelnić taśmami elastycznymi, profilami dylatacyjnymi i masami o dużej elastyczności, aby ruchy termiczne i osiadanie nie doprowadziły do pęknięć powłoki; nieuwzględnienie dylatacji jest jedną z częstszych przyczyn lokalnych awarii, mimo pozornie poprawnie położonej izolacji w pozostałej części pola.

Temperatura aplikacji i warunki wilgotnościowe mają decydujący wpływ na jakość i czas dojrzewania — wiele mas płynnych wymaga stosowania w temperaturach powyżej 5–10°C i względnej wilgotności poniżej określonego progu, a nieprzestrzeganie tych wymagań może prowadzić do niedokładnego utwardzenia i obniżenia parametrów mechanicznych powłoki, co w dłuższej perspektywie zwiększa ryzyko nieszczelności.

Ochrona mechaniczna, tj. zabezpieczenie powłoki przed uszkodzeniem podczas kolejnych etapów budowy, wpływa na żywotność systemu — zastosowanie płyt ochronnych, warstwy separacyjnej lub tymczasowego jastrychu minimalizuje ryzyko uszkodzeń, a koszt takich działań należy wliczyć do kalkulacji netto, bo brak ochrony zwykle przeradza się w dodatkowe roboty naprawcze i powiększa łączny koszt inwestycji.

Koszty, normy i dokumentacja: co warto wiedzieć

Koszty izolacji posadzki zależą od wybranego systemu, wielkości powierzchni, konieczności wykonania detali i warunków gruntowych; aby ułatwić decyzję, poniżej przedstawiam przykładową kalkulację netto dla próbnej powierzchni 50 m2 przy kilku typowych rozwiązaniach — wartości są orientacyjne i pokazują, jak szybko różnice w technologii wpływają na końcową cenę inwestycji.

Przykładowe kalkulacje netto dla 50 m2 (suma materiały + robocizna):

| System | Materiały netto (PLN) | Robocizna netto (PLN) | Łącznie netto (PLN) | Koszt netto/m2 (PLN) |

|---|---|---|---|---|

| Folia PE + jastrych separacyjny | 200 | 400 | 600 | 12 |

| Papa zgrzewana | 1250 | 1750 | 3000 | 60 |

| Masa KMB (2 warstwy) | 1500 | 1500 | 3000 | 60 |

| Masa mineralna (2 warstwy) | 1000 | 1250 | 2250 | 45 |

| System drenażowy z geowłókniną | 3000 | 4000 | 7000 | 140 |

Analiza powyższej tabeli pokazuje, że proste rozwiązania paroizolacyjne są najtańsze netto, natomiast ochrona przed wysoką wodą gruntową znacząco zwiększa koszty i często wymaga dodatkowych prac ziemnych i systemów odprowadzania wody; przy kalkulacji pamiętaj o dodatkowych kosztach związanych z akcesoriami (taśmy, kołnierze, profile), które zwykle zwiększają łączny koszt netto o 10–20%.

Od strony norm i dokumentacji istotne jest, aby projekt i wykonanie odnosiły się do odpowiednich wytycznych technicznych i kart produktów; dokumentacja powinna zawierać rysunki detali z zaznaczonymi zakładami, specyfikację materiałową, zużycia jednostkowe netto, harmonogram prac oraz protokoły odbioru, w tym wyniki pomiarów wilgotności i szczelności — kompletna dokumentacja ułatwia kontrolę jakości i egzekwowanie ewentualnych roszczeń gwarancyjnych.

Gwarancje i okresy rękojmi zależą od umowy z wykonawcą i producenta materiałów; producenci często deklarują okresy przydatności i właściwości nominalne, ale warunki gwarancji są powiązane z poprawnym wykonaniem i udokumentowaniem prac, dlatego konieczne jest zebranie kart technicznych, certyfikatów i zapisów z przeglądów — bez takich dokumentów uzyskanie odszkodowania za wadliwe wykonanie staje się utrudnione.

W fazie odbioru wykonawca i inwestor powinni przeprowadzić kontrolę zgodności z dokumentacją, wykonać pomiary wilgotności, sprawdzić spadki i wykonać testy szczelności; dobrze sporządzony protokół odbioru z załączonymi zdjęciami i wynikami testów to nie tylko formalność, ale narzędzie ochrony interesów obu stron i element obniżający ryzyko dodatkowych kosztów netto w przyszłości.

Izolacja posadzki

-

Jakie materiały najczęściej stosuje się do izolacji posadzki na gruncie?

Najczęściej stosuje się izolacje bitumiczne i mineralne. Wybór zależy od warunków gruntowych, poziomu wilgoci oraz oczekiwanego zakresu ochrony przed wodą i kapilarami.

-

Gdzie i jak należy układać hydroizolację poziomą i pionową?

Hydroizolację poziomą układa się pod ławami fundamentowymi (na poziomie fundamentów), natomiast hydroizolacja pionowa powinna zabezpieczać posadzkę i podłoże w strefie kontaktu z gruntem, łącząc się z warstwami poziomymi w całościowym systemie ochronnym.

-

Jaką grubość warstw izolacyjnych zwykle przyjąć?

Grubość zależy od wybranego systemu, ale typowo stosuje się warstwy mas uszczelniających od 2 do 5 mm oraz dodatkowe warstwy ochronne lub krawędziowe, według zaleceń producenta i warunków gruntowych.

-

Jak unikać najczęstszych błędów przy izolacji posadzki?

Brak izolacji w miejscach nieszczelnych, niewłaściwe przyleganie do podłoża, zbyt cienkie warstwy, brak hydroizolacji pionowej przy ławach fundamentowych oraz niedostateczne przygotowanie podłoża przed nałożeniem powłok.